冲压模具调整方法

冲压模具调整方法

《冲压模具调整方法》由会员分享,可在线阅读,更多相关《冲压模具调整方法(4页珍藏版)》请在装配图网上搜索。

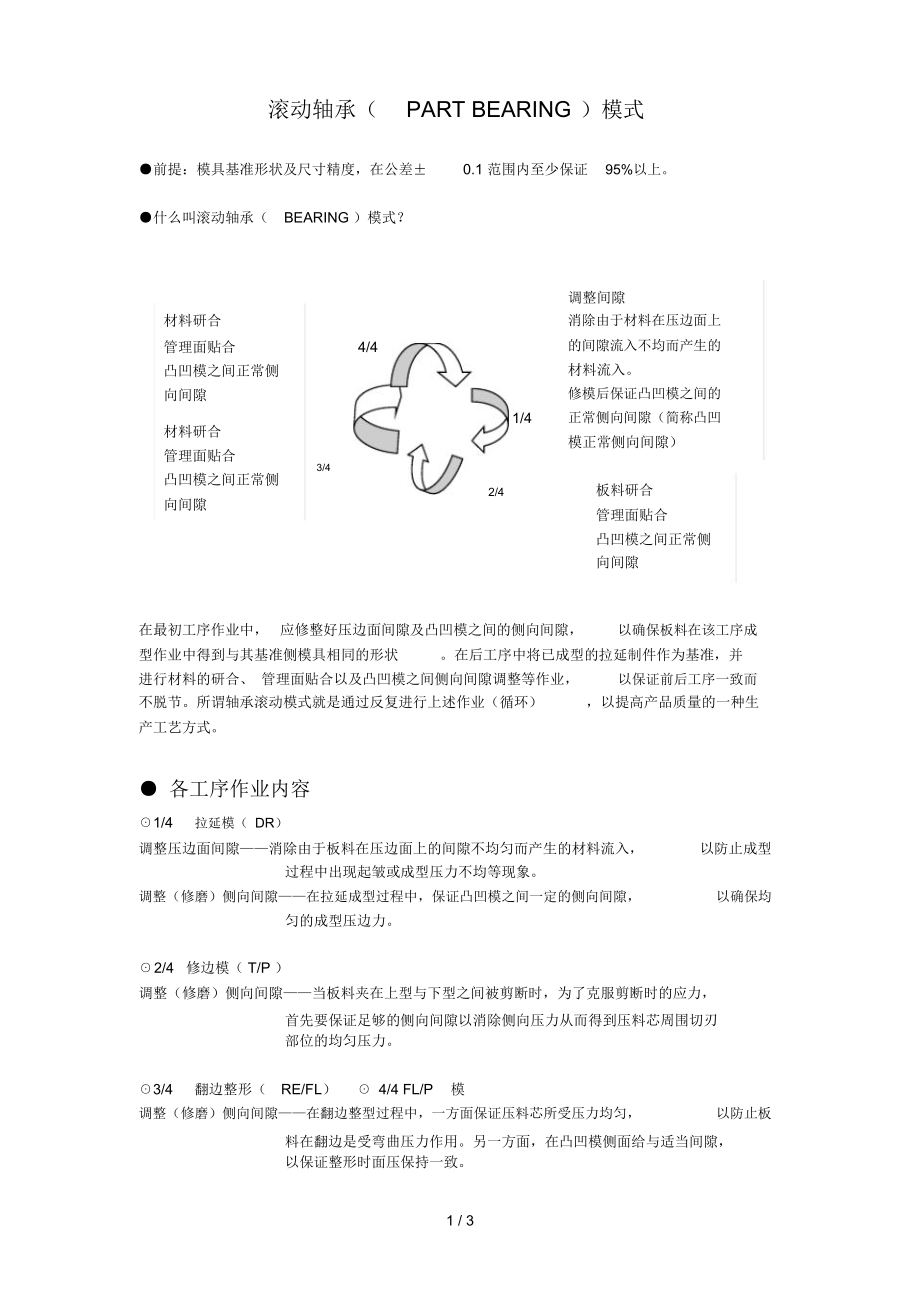

1、滚动轴承(PART BEARING)模式前提:模具基准形状及尺寸精度,在公差0.1 范围内至少保证95%以上。什么叫滚动轴承(BEARING )模式?材料研合管理面贴合4/4凸凹模之间正常侧向间隙材料研合管理面贴合3/4凸凹模之间正常侧2/4向间隙1/4调整间隙消除由于材料在压边面上的间隙流入不均而产生的材料流入。修模后保证凸凹模之间的正常侧向间隙(简称凸凹模正常侧向间隙)板料研合管理面贴合凸凹模之间正常侧向间隙在最初工序作业中,应修整好压边面间隙及凸凹模之间的侧向间隙,以确保板料在该工序成型作业中得到与其基准侧模具相同的形状。在后工序中将已成型的拉延制件作为基准,并进行材料的研合、 管理面贴

2、合以及凸凹模之间侧向间隙调整等作业,以保证前后工序一致而不脱节。所谓轴承滚动模式就是通过反复进行上述作业(循环),以提高产品质量的一种生产工艺方式。 各工序作业内容1/4拉延模( DR)调整压边面间隙消除由于板料在压边面上的间隙不均匀而产生的材料流入,以防止成型过程中出现起皱或成型压力不均等现象。调整(修磨)侧向间隙在拉延成型过程中,保证凸凹模之间一定的侧向间隙,以确保均匀的成型压边力。 2/4 修边模( T/P )调整(修磨)侧向间隙当板料夹在上型与下型之间被剪断时,为了克服剪断时的应力,首先要保证足够的侧向间隙以消除侧向压力从而得到压料芯周围切刃部位的均匀压力。3/4翻边整形( RE/FL

3、) 4/4 FL/P模调整(修磨)侧向间隙在翻边整型过程中,一方面保证压料芯所受压力均匀,以防止板料在翻边是受弯曲压力作用。另一方面,在凸凹模侧面给与适当间隙,以保证整形时面压保持一致。1 / 3板料研合作业顺序序主要事项确认方法顺序号检查板料(准备检查 DCH、 CH孔是否有变形,如有变形则应经手工作业予以修正目视确认12 张)在板料 S 面加工去掉毛刺目视确认26 基准孔在板料背面涂在板料背面刷一层很薄的红丹粉目视确认3红丹粉将板料放于模两人将板料轻放于模具,不得用吊车吊运板料,强行安装一定要4失败具上开始定孔位时不需用定位销。 理由:由于板料较薄 ( 0.65-0.95),即使孔位偏差有

4、 1mm大,照样能装进定位销DCH,CH 应该是将钣确认板料与下型定位孔DCH、 CH孔位偏差确认板料基准孔 DCH,CH位置5如 DCH、CH孔位有偏差时,可按以下方法修正:以板料面为基是否与下型孔准打磨发生干涉部位直到完全消除孔位偏差为止当把板料置于位一致下型时, 能顺利入定位销就算OK再此作业之前应插入定位销进行研合调试。调试研合时必须使用定位销先用手(食指)轻轻按下整个接合面, 同时观察研合状态。 ( 1)对出现反弹部位,用手轻轻按住,并使其全部贴合;(2 )要求FL、 TRIM 部位也应全面贴合成型面、板料面6研合确认 DCH、 CH孔位确认成形部位、FL、切刃及板料面等部位换用另一

5、张板是否完全贴合(用食指轻轻按下时)7料再一次确认 理由 因为只用一张板料进行多次研合试验就容易搞坏定位孔形基准孔位置状,所以需更换板料做重复研合试验8 如上述项目全部检查合格,就结束板料研合调试作业件放在模具的状态下定位销易安装目视判断基准侧DCH、 CH孔与板料孔位置是否一致目视判断板料面贴合率为100%。成形面贴合率要大于90%。弯曲、切刃部位应全部贴合。 应容易插销在检查以上各部位接合情况时用食指轻轻按住板料面贴合率为 100%成形面、 FL 部、切刃部贴合率要大于 90%。2 / 3(注:范文素材和资料部分来自网络,供参考。只是收取少量整理收集费用,请预览后才下载,期待你的好评与关注)3 / 3

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。