制动参数选择及计算

制动参数选择及计算

《制动参数选择及计算》由会员分享,可在线阅读,更多相关《制动参数选择及计算(17页珍藏版)》请在装配图网上搜索。

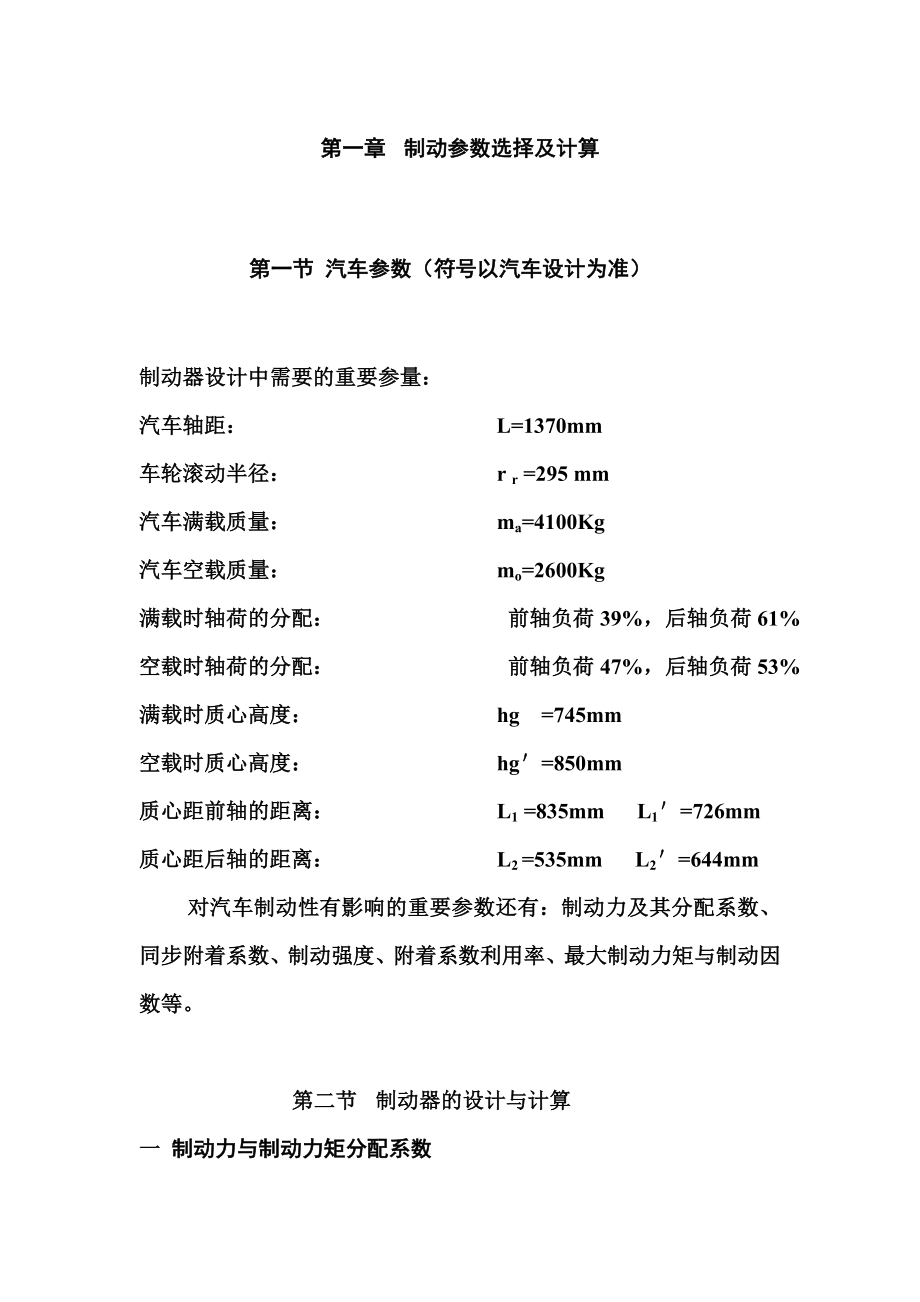

1、第一章 制动参数选择及计算第一节 汽车参数(符号以汽车设计为准)制动器设计中需要的重要参量:汽车轴距: L=1370mm车轮滚动半径: r r =295 mm汽车满载质量: ma=4100Kg汽车空载质量: mo=2600Kg满载时轴荷的分配: 前轴负荷39%,后轴负荷61%空载时轴荷的分配: 前轴负荷47%,后轴负荷53%满载时质心高度: hg =745mm空载时质心高度: hg=850mm质心距前轴的距离: L1 =835mm L1=726mm质心距后轴的距离: L2 =535mm L2=644mm对汽车制动性有影响的重要参数还有:制动力及其分配系数、同步附着系数、制动强度、附着系数利用率

2、、最大制动力矩与制动因数等。第二节 制动器的设计与计算一 制动力与制动力矩分配系数0 水平路面满载行驶时,前、后轴的负荷计算 对于后轴驱动的移动机械和车辆,在水平路面满载行驶时前后轴的最大负荷按下式计算(g=9.8Nkg) 前轴的负荷F1=Ga(L2-hg)/(L-hg)=3830.8N 后轴的负荷F2=GaL1/(L-hg)=36349.2N - 附着系数,沥青.混凝土路面,取0.6 轴荷转移系数: 前轴:m,1= FZ1/G1=0.24 后轴:m,2= FZ1/G2=1.48 1、(汽车理论108页)水平路面满载行驶制动时,地面对前后车轮的法向反作用力(满载)FZ1= (L2+)=4100

3、9.81.370(0.535+0.60.745)=28800.55NFZ2= (L1-)=41009.81.370(0.8350.60.745)=11379.45N 式中: G- 汽车所受重力; L- 汽车轴距; -汽车质心离前轴距离;L-汽车质心离后轴距离;-汽车质心高度;g -重力加速度;(取9.80Nkg)2 (汽车理论8,22) 汽车制动时,如果不记车轮的滚动阻力矩和汽车的回转质量的惯性力矩,则任何角速度0的车轮,其力矩平衡方程为M-FbRe=0 (4-2)式中:M-制动器对车轮作用的制动力矩,即制动器的摩擦力矩,其方向与车轮旋转方向相反,Nm;Fb-地面作用于车轮上的制动力,即地面与

4、轮胎之间的摩擦力,又称地面制动力,其方向与汽车行驶方向相反,N;Re-车轮有效半径,m令 FB= M/Re并称之为制动器的制动力,它是在轮胎周缘克服制动器的摩擦力矩所需的力,因此又称为制动周缘力。FB与地面制动力Fb的方向相反,当车轮角速度0时,大小亦相等,且FB仅由制动器的参数所决定,即FB取决于制动器的结构形式、尺寸,摩擦副的摩擦系数及车轮的有效半径等,并与制动踏板力即制动系的液压或气压成正比。当增大踏板力以增大M时,FB和Fb均随之增大,但地面制动力受附着条件的限制其值不可能大于附着力F,(汽车理论22)地面对轮胎切向反作用力的极限值称为附着力F Fb F= FZ (4-3) Fbmax

5、= F= FZ (4-4)式中 : -轮胎与地面的附着系数(汽车理论22页);FZ -地面对车轮的法向反力;(1) 前轮 :Fb1F1=Fz1=28800.550.6=17280.33N Fb1max=F1= Fz1=28800.550.6=17280.33N (20后轮: Fb2F2= Fz2 =11379.450.6=6827.67N Fb2max=F2= Fz2=11379.450.6=6827.67N当制动器的制动力FB和地面制动力Fb达到附着力F值时,车轮即被抱死并在地面上滑移,此后制动力矩M即表现为静摩擦力矩Mf,而FB= M/Re即成为与Fb相平衡以阻止车轮再旋转的周缘力的极限值

6、,当制动力车轮角速度=0以后,地面制动力Fb达到附着力 F值后就不再增大,而制动器的制动力FB由于踏板力FD的增大使摩擦力矩Mf增大而继续上升,如图4-2所示图4-2制动器制动力、地面制动力与踏板力的关系3、制动器制动力分配系数(汽车理论110页)(1)分配系数=FB1/FB (4-7)FB1/ FB2=(L2+hg)/ (L2-hg) (4-8)FB= FB1+ FB2 (4-9)可得=FB1/FB= FB1/(FB1+ FB2 )=(L2+hg)/( L2+hg+ L1-hg)=(L2+ hg)/L (4-10)即:=L2/L+hg/L (4-11)其中 L1=835mm L2=535mm

7、 L=1370mm hg=745mm 取=0.6 得到 =L2/L+hg/L=(535+0.6745)1370=0.72(2)同步附着系数 0=(L-L2)/ hg (4-12) =(13700.72535)745=0.61将0=0.61代入式(4-5)得FZ1,= (L2+0)=41009.81.370(0.535+0.610.745)=29328.4670.989=29005.85NFZ2,= (L1-0)=41009.81.370(0.8350.610.745)=29328.4670.381=11174.15N 在同步附着系数前后轮同时抱死的路面上行驶时所得到的地面制动力前轮 :Fb1F

8、1=Fz10 Fb1max=F1= FZ1,0=29005.850.61=17693.57N 后轮: Fb2F2= Fz2 0 Fb2max=F2= Fz2,0=11174.150.61=6816.23N第三节 鼓式制动器的主要参数及其确定制动鼓应有足够的壁厚,用来保证有较大的刚度和热容量,以减小制动时的温升。1制动鼓内径D输入入力一定时,制动鼓内径越大,制动力矩越大,且散热能力也越强。 图1-8 鼓式制动器的几何参数但增大D(图18)受轮辋内径限制。制动鼓与轮辋之间应保持足够的间隙,通常要求该间隙不小于20mm否则不仅制动鼓散热条件太差,而且轮辋受热后可能粘住内胎或烤坏气门嘴。制动鼓直径与轮

9、辋直径之比的范围如下: 乘用车 DDr=0.640.74货车: DDr=0 .700 .83制动鼓内径尺寸应参照专业标准ZB T24 D0589制动鼓工作直径及制动蹄片宽度尺寸系列选取。 图1-8 鼓式制动器的主要几何参数依据车轮型号:6.5-10 于是, 得轮辋直径Dr Dr =25.4 x 10=254 mm (1 in=25.4mm)取 DDr=0 .8 3 则制动鼓内径直径 D=0.83x Dr=0.83x254=210.82mm参照中华人民共和国专业标准 QC/T 3091999 制动鼓工作直径及制动蹄片宽度尺寸系列 取 D=220mm2摩擦村片宽度b和包角摩擦村片宽度尺寸b的选取对

10、摩擦衬片的使用寿命有影响。衬片宽度尺寸取窄些,则磨损速度快,衬片寿命短;若衬片宽度尺寸取宽些,则质量大,不易加工,并且增加了成本。制动鼓半径R确定后,衬片的摩擦面积为Ap=Rb.制动器各蹄衬片总的摩擦面积Ap越大,制动时所受单位面积的正压力和能量负荷越小,从而磨损特性越好。试验表明,摩擦衬片包角=90100时,磨损最小,制动鼓温度最低,且制动效能最高。角减小虽然有利于散热,但单位压力过高将加速磨损。实际上包角两端处单位压力最小,因此过分延伸衬片的两端以加大包角,对减小单位压力的作用不大,而且将使制动不平顺,容易使制动器发生自锁。因此,包角一般不宜大于120。取 =100 衬片宽度b较大可以减少

11、磨损,但过大将不易保证与制动鼓全面接触。中华人民共和国专业标准 QC/T 3091999 制动鼓工作直径及制动蹄片宽度尺寸系列结合课本教材汽车设计王望予264页表8-1扫路车总质量4100千克,对于(3.57.0)t的商用车,单个制动器总的摩擦面积Ap为(300650)cm2,这里取取 b=90mm 3.摩擦衬片起始角 一般将衬片布置在制动碲的中央,即令=90。有时为了适应单位压力的分布情况,将衬片相对于最大压力点对称布置,以改善磨损均匀性和制动效能。此设计中 令=90=90=404.制动器中心到张开力作用线的距离e在保证轮缸或制动凸轮能够布置于制动鼓内的条件下。应使距离e(图87)尽可能大,

12、以提高制动效能。暂定 e=0.8R=0.8x110=88mm5.制动蹄支承点位置坐标a和c应在保证两蹄支承端毛面不致互相干涉的条件下,使a尽可能大而c尽可能小(图87)。暂定 a=0.8R=0.8x110=88mm6. 摩擦片摩擦系数 摩擦片摩擦系数对制动力矩的影响很大,选择摩擦片时不仅希望其摩擦系数要高些,更要求其热稳定性要好,受温度和压力的影响要小。不能单纯地追求摩擦材料的高摩擦系数,应提高对摩擦系数的稳定性和降低制动器对摩擦系数偏离正常值的敏感性的要求,后者对蹄式制动器是非常重要的。各种制动器用摩擦材料的摩擦系数的稳定值约为0.30.5,少数可达0.7。一般说来,摩擦系数愈高的材料,其耐

13、磨性愈差。所以在制动器设计时并非一定要追求高摩擦系数的材料。当前国产的制动摩擦片材料在温度低于250时,保持摩擦系数00.40已无大问题。本设计取=0.3。第四节 制动器的设计与计算(一 )(汽车设计268页)考虑到OAlOB1=R=110mm a=88mm (汽车设计266页图8-8 268页图8-9 汽车设计264页图8-7)(cos=88110=0.8 角度为370R=110mm =100 =400 =1800-370 =3 0=+=103(1)不均匀系数 =()(cos-cos)=1030(cos3 0-cos103) =1.7980.999(0.225) =1.7981.224 =1

14、.47(2)R1=4R(cos-cos)/(cos2-cos2)2+(2-sin2+sin2)21/2=41101.224/(0.995+0.899)2+(3.49+0.438+0.105)21/2=538.56/(3.587+16.265) 1/2=538.56/(19.852) 1/2=538.56/4.456=120.86mm因为领蹄和从蹄大小尺寸相同 故 =120.88mm(二)用液力驱动时所需张开力为,采用领从蹄式制动器Fo1=F02前轮 o= M1max/2(R1+R2)= Fb1maxr r /2(R1+R2)=17693.57N295483.52=10795.00N后轮 o=

15、M2max/2(R1+R2)= Fb2maxr r /2(R1+R2)=6816.23295483.52=4158.64N(三) 检查蹄有无自锁计算鼓式制动器,必须检查蹄有无自锁的可能。由式(810)得出自锁条件。(汽车设计267页 f取0.3)(汽车设计266页cR)(汽车设计268页1=arctan(Fy/Fx)=arctan(cos2-cos2)/(2-sin2+sin2)=arctan(0.995+0.899)/ (3.49+0.438+0.105)= arctan1.894/ 4.033= arctan0.47=25.20( 汽车设计269页) 当式(810)中的分母等于零时,蹄自锁

16、,即 c(COS1+fsin1)fRl=0 0. 110(0.905+0.30.426)0.30.12088=0. 1101.0330.036264=0.0770如果fcCOS1/(R1-csin1)就不会自锁。cCOS1/(R1-csin1)= 1100.905(120.881100.426)=99.5574.02=1.34f=0.3制动器不会自锁领蹄表面的最大压力为(汽车设计269页)由方程式(85)和式(810)可计算出领蹄表面的最大压力为(h=e+a =176mm)前轮 Pmaxl=Fo1 h R1/bR2(cos-cos)c(cos1+fsin1)-fR1=107950.1760.1

17、2088/0.0900.1121.224 0.77364 =2.23105N后轮 Pmax2=Fo h R1/bR2(cos-cos)c(cos1+fsin1)-fR1=4158.640.1760.12088/0.0900.1121.224 0.77364 =8.58104N(五) 前,后制动器制动力矩的计算为了保证汽车有良好的制动效能,要求合理地确定前、后轮制动器的制动力矩。为此,首先选定同步附着系数0,并用下式计算前、后轮制动力矩的比值 (817)式中,M1,M2征为前、后轮制动器的制动力矩;Ll、L2为汽车质心至前轴和后桥的距离;hg为汽车质心高度。然后,根据汽车满载在柏油、混凝土路面上

18、紧急制动到前轮抱死拖滑,计算出前轮制动器的最大制动力矩M1max;再根据前面已确定的前、后轮制动力矩的比值计算出后轮制动器的最大制动力矩M2 =(0.535+0.610.745)(0.8350.610.745) = 0.9890.381=2.596 前轮制动器的最大制动力矩 M1max= Fb1maxr r =17693.570.295=5219.60315 后轮制动器的最大制动力矩M2max= M1max2.596 =5219.602.596=2010.63 N.m一个车轮制动器应有的最大制动力矩为按上列公式计算所得结果的一半值(六)、衬片磨损特性的计算(汽车设计270页)摩擦衬片(衬块)的

19、磨损受温度、摩擦力、滑磨速度、制动鼓(制动盘)的材质及加工情况,以及衬片(衬块)本身材质等许多因素的影响,因此在理论上计算磨损性能极为困难。但试验表明,影响磨损的最重要的因素还是摩擦表面的温度和摩擦力。从能量的观点来说,汽车制动过程即是将汽车的机械能(动能和势能)的一部分转变为热量而耗散的过程。在制动强度很大的紧急制动过程中,制动器几乎承担了汽车全部动能耗散的任务。此时,由于制动时间很短,实际上热量还来不及逸散到大气中,而被制动器所吸收,致使制动器温度升高。这就是所谓制动器的能量负荷。能量负荷越大,则衬片(衬块)磨损将越严重。对于盘式制动器的衬块,其单位面积上的能量负荷比鼓式制动器的衬片大许多

20、倍,所以制动盘的表面温度比制动鼓的高。各种汽车的总质量及其制动衬片(衬块)的摩擦面积各不相同,因而有必要用一种相对的量作为评价能量负荷的指标。目前,各国常用的指标是比能量耗散率,即每单位衬片(衬块)摩擦面积的每单位时间耗散的能量。通常所用的计量单位为Wmm2。比能量耗散率有时也称为单位功负荷,或简称能量负荷。 双轴汽车的单个前轮及后轮制动器的比能量耗散率分别为 e1=ma(v12-v22)/4tA1 e1=ma(v12-v22)/4tA2(1-) t=(v1-v2)/j 式中,ma为汽车总质量(t);为汽车回转质量换算系数;v1,v2为制动初速度和终速度(ms);j为制动减速度(ms2);t为

21、制动时间(s);Al、A2为前、后制动器衬片(衬块)的摩擦面积(mm2);卢为制动力分配系数。 扫路车最大转移时速为V1=65Kmh ma=4.1t A=17278.76mm2 =0.72 j=0.6g=0.69.8=5.88ms2 t= V1j=185.88=3.06s 在紧急制动到停车的情况下,v2=0,并可认为=1,故 (814) (815)=(41001820.72)(43.0617278.76)= 0.45Wmm218Wmm2=(41001820.28)(43.0617278.76)=1.7618Wmm2据有关文献推荐,鼓式制动器的比能量耗散率以不大于18Wmm2为宜,计算时取减速度

22、j=06g。制动初速度v1:轿车用100kmh(278ms);总质量35t以下的货车用80kmh(22.2ms);总质量3.5t以上的货车用65kmh(18ms)。轿车的盘式制动器在同上的01和i的条件下,比能量耗散率应不大于60Wmm2。对于最高车速低于以上规定的制动初速度的汽车,按上述条件算出的值允许略大于18Wmm2。比能量耗散率过高不仅引起衬片(衬块)的加速磨损,且有可能使制动鼓或制动盘更早发生龟裂。另一个磨损特性指标是每单位衬片(衬块)摩擦面积的制动器摩擦力,称为比摩擦力fo。比摩擦力越大,则磨损将越严重。单个车轮制动器的比摩擦力为 , (816)式中,M为单个制动器的制动力矩;R为制动鼓半径(衬块平均半径Rm或有效半径Re);A为单个制动的衬片(衬块)摩擦面积。在j=0.6g时,鼓式制动器的比摩擦力fo以不大于048Nmm2为宜。与之相应的衬片与制动鼓之间的平均单位压力户pm=fof=1.371.60Nmm2设摩擦因数f:0.30.35)。这比过去一些文献中所推荐的pm许用值225Nmm2要小,因为磨损问题现在已较过去受到更大程度的重视。前轮

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。