第17章Master CAM的铣削自动编程技术Solidworks学习

第17章Master CAM的铣削自动编程技术Solidworks学习

《第17章Master CAM的铣削自动编程技术Solidworks学习》由会员分享,可在线阅读,更多相关《第17章Master CAM的铣削自动编程技术Solidworks学习(28页珍藏版)》请在装配图网上搜索。

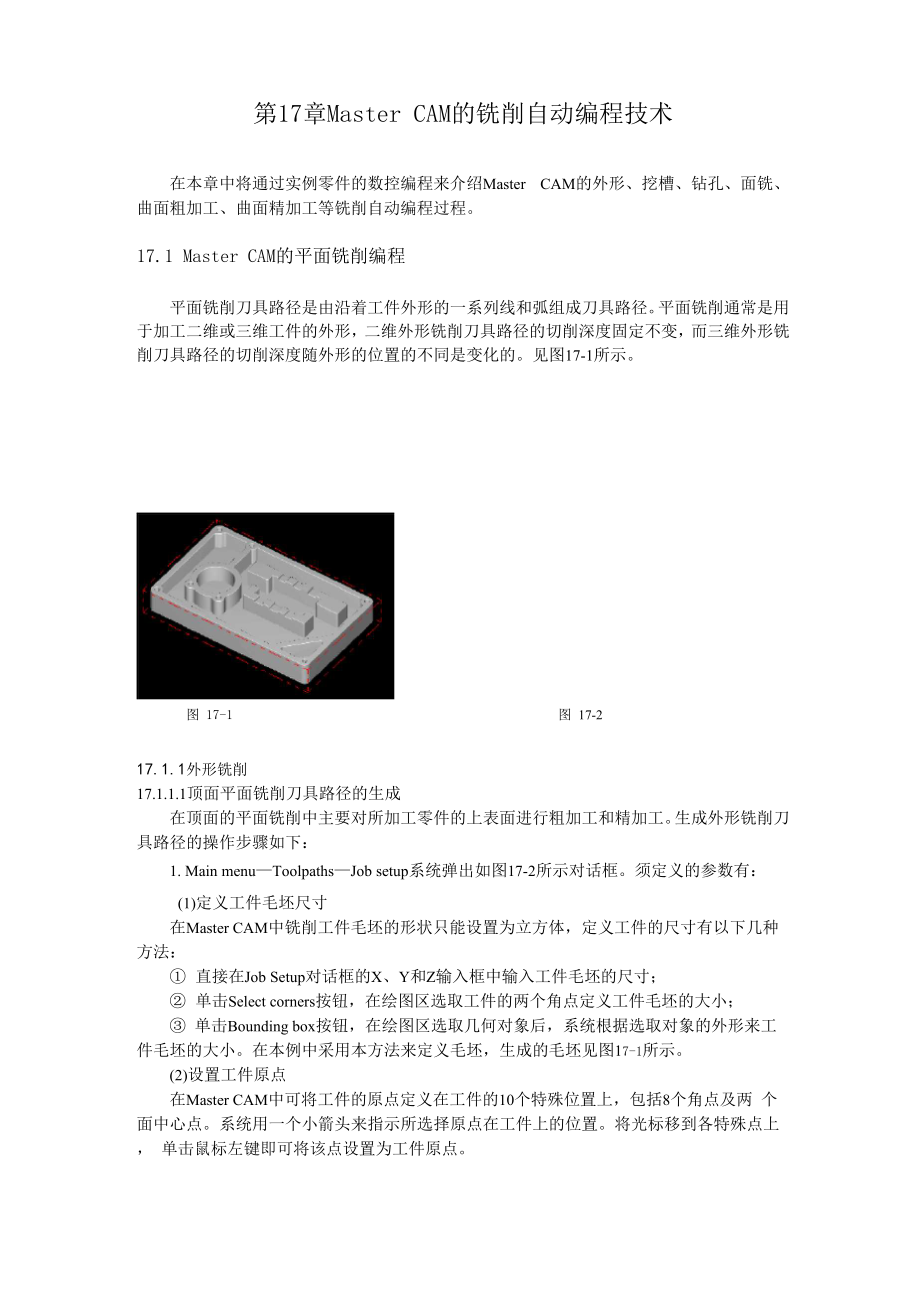

1、第17章Master CAM的铣削自动编程技术在本章中将通过实例零件的数控编程来介绍Master CAM的外形、挖槽、钻孔、面铣、 曲面粗加工、曲面精加工等铣削自动编程过程。17.1 Master CAM的平面铣削编程平面铣削刀具路径是由沿着工件外形的一系列线和弧组成刀具路径。平面铣削通常是用 于加工二维或三维工件的外形,二维外形铣削刀具路径的切削深度固定不变,而三维外形铣 削刀具路径的切削深度随外形的位置的不同是变化的。见图17-1所示。图 17-1图 17-217.1.1外形铣削17.1.1.1顶面平面铣削刀具路径的生成在顶面的平面铣削中主要对所加工零件的上表面进行粗加工和精加工。生成外形

2、铣削刀 具路径的操作步骤如下:1. Main menuToolpathsJob setup系统弹出如图17-2所示对话框。须定义的参数有:(1)定义工件毛坯尺寸在Master CAM中铣削工件毛坯的形状只能设置为立方体,定义工件的尺寸有以下几种 方法: 直接在Job Setup对话框的X、Y和Z输入框中输入工件毛坯的尺寸; 单击Select corners按钮,在绘图区选取工件的两个角点定义工件毛坯的大小; 单击Bounding box按钮,在绘图区选取几何对象后,系统根据选取对象的外形来工 件毛坯的大小。在本例中采用本方法来定义毛坯,生成的毛坯见图17-1所示。(2)设置工件原点在Maste

3、r CAM中可将工件的原点定义在工件的10个特殊位置上,包括8个角点及两 个面中心点。系统用一个小箭头来指示所选择原点在工件上的位置。将光标移到各特殊点上, 单击鼠标左键即可将该点设置为工件原点。工件原点的坐标也可以直接在Stock Origin输入框中输入,也可单击Select Origin按钮 后绘图区选取工件的原点。(3) 设置工件材料鼠标左键单击materials项按钮,系统弹出材料菜单,在窗口内单击鼠标右键,可弹出 菜单,可添加、修改、删除所使用的材料。(4) 设置后置处理程序鼠标左键单击Post processor项按钮,系统弹出系统所有的后置处理程序,用户即可对 所使用的后置处理

4、程序进行设置。(5) 其他参数设置下面简单介绍其他各参数(选项)的含义。 工件显示控制当选中Display stock复选框时,在屏幕中显示出设置的工件。当选中Pit screen to stock 复选框时,在进行Pit screen操作时,显示的对象包括设置的工件。 刀具路径系统规划.Out to operation comments to NCI:选中该复选框时,在生成的NCI文件中包括操作注 解。.Generate toolpath immediately:当选中该复选框时,在创建新的刀具路径时,立即更新 NCI文件。.Save toolpath in MC9 file:当选中该复选框

5、时,在MC9文件中存储刀具路径。.Assige tool numbers sequentially:当选中该复选框时,系统自动依序指定刀具号。.Use tools step,peek,coolant:当选中该复选框时,采用刀具的进刀量、冷却设置等参 数。.Search tool library when entering tool:当选中该复选框时,当在 Tool parameter 选项中输 入刀具号时,系统自动使用刀具库中的对应刀具号的刀具。 刀具偏移Tool Offset Registers栏用来设置在生成刀具路径时的刀具偏移值。当选择Add单选按钮 时,系统将length(长度)和Di

6、ameter(直径)输入框中的输入值与刀具的长度和直径相加作为 偏移值。当选择From tool单选按钮时,系统直接使用刀具的长度和直径作为偏移值。 进给量计算Feed Calculation栏用来设置在加工时进给量的计算方法。当选择Material单选按钮时, 根据材料的设置参数计算进给量,当选择From tool单选按钮时,根据刀具的设置参数计算 进给量。Maximum RPM输入框用来输入加工时刀具的最大转速。当选中Adjust feed on are move复选框时,系统在进行圆弧加工时自动调整进给量。其进刀量最大不超过线性加工时 的进给量,最小不小于Minimum arc feed

7、输入框中输入的最小进给量。2. Main menu Toolpaths Face Chain,按顺序点击毛坯顶面的四条边线f End here Done,完成加工面的选择,系统弹出如图17-3所示对话框。Tool parameters对话框各参数的意义:(1) 公共刀具参数Tool #刀具号码;Tool name刀具名称;Tool dia刀具直径,由于现在要进行顶面的加 工,故在此选用直径为25mm的端铣刀;Corner刀角半径;Head #刀塔编号;Dia.半径修正; Len.长度修正;Feed rate X、Y轴进给速度;Plunge Z轴进给速度;Retract退刀速度;Program

8、#程序名称;Seq.程序起始行号;Seq. inc行号增量;Spindle主轴转速;Coolant冷却液。(2) comment:注释。Home point :机械原点设置。(4)Rotary axis:旋转轴设置。(5)Ref point:参考点设置。(6)T/C plane:刀具平面/构图平面设置(7)Change NCI:改变NCI文件名设置。(8)Msc values :杂项变数设置。Tool display:刀具显示形式设置。(10)Canned text :插入指令设置。图 17-33.选择Facing parameters标签,系统弹出如图17-4所示对话框。Facing par

9、ameters选项 用来设置生成的表面铣削路径的特有参数,各参数的意义:(1)高度设置Facing parameters选项卡中共有5个高度(或深度)值需要设置。Clearance (安全高度)此参数设定每一个刀具路径中刀具所移动的Z方向距离,在此高度之上,刀具可以在任 意平移。有两种方法来定义安全高度:Absolute (绝对坐标)和Incremental(增量坐标)。在绝 对坐标下,系统按照设置的参数将安全高度设定为某一特定值,而在增量坐标下,是依据相 对于工件表面的高度来设置安全高度。图7-4图7-5 Retract (参考高度)参考高度为下一个刀具路径前刀具回缩的位置,参考高度需高于进

10、刀位置。 Feed plane (进给平面)刀具以快速移动到下刀位置后,再以慢速逼近工件,它也有绝对坐标与增量坐标 Top Of stock (工件表面)用以设定工件的高度,同样有绝对坐标与增量坐标。Depth (最后切削深度)设置最后的加工深度,同样有绝对坐标与增量坐标。(2) 其他参数选用系统默认参数,确定。生成如图17-5所示刀具路径。17.1.1.2外轮廓刀具路径的生成1. 定义工件毛坯由于17.1.1.1已经对毛坯进行了设置,再此不再叙述。2. Main menuToolpathsContourSolids,首先将如图 17-6 所示的 Edges、Loop 项 设置为Y,Faces

11、项设置为N。然后选择所加工零件的底面轮廓线,连续选择Done,系统弹 出如图17-8所示对话框,图17-7为路径串连图。3. 设置Tool parameters对话框,由于要生成轮廓加工路径,故此选择直径为25mm的 端铣刀。4. 设置Contour parameters对话框,各参数的含义如下:(1)高度设置见17.1.1.1,再此不再叙述。(2 )刀具补偿刀具补偿是指将刀具中心从选取的边界路径上按指定方向偏移一定的距离。MasterCAM中的刀具偏移参数可以在3种选择之间切换:Left(左偏移)、Right(右偏移)和Off(不 偏移)。设置为左偏移时,刀具在路径的左边;当设置为右偏移时,

12、刀具在路径的右边;设 置为不偏移时,刀具中心在路径上。对应产生的数控指令为G41,G42, G40。(3) 外形分层单击Multi Passes按钮,弹出Multi Passes对话框。各参数的意义: Roughing passes 栏该栏中的Number和Spacing输入框分别用来输人切削平面中的粗切削的次数及间距。 粗切削的间距是由刀具直径决定,通常粗切削间距大约是刀具直径的百分之60到75。Finishing passes 栏该栏中的Number和Spacing输入框分别用来输人切削平面中的精切削的次数及间距。 Machine finish passes at 栏该栏用来选择是在最后深

13、度进行精切削还是在每层都进行精切削。当选择Final Depth 单选按钮时,则精削切路径在最后深度下产生。 Keep tool down复选框该复选框用来选择刀具在每一个切削后,是否会回到进刀位置的高度。当选中该复选框 时,刀具会从目前的深度直接移下一个切削深度;若未选中该复选框,则刀具即会回到原来 进刀位置的高度,而后刀具才进给到下一个切削的深度。NVE-awNLopYEM闭N顿村NLajQli(* Absolute LIncremental厂 Use clearance only at thstart and end ofReti-act. . . |50. 0( Absolute CI

14、ncremental共鼠 plane. J|10.CiC Absolute (*Incremental口 Rapid retractop of stock.|5. 0(* Absolute CIncremental. 购质.|-25. 0(4)分层铣深单击Depth cuts按钮,弹出Depth cuts对话框,该对话框用来设置定义外形铣削中分层 铣削深度的各参数。 Max rough step输入框该输人框用于输入粗切削时的最大进刀量。 Finish cuts输入框该输入框用于输入精切削的次数。 Finish step输入框该输入框用于输入精切削时的最大进刀量。 Depth cut orde

15、r 栏该选项用来设置深度铣削的次序。 Tapered wall复选框当选中该复选框时,从工件表面按Tapered wall输入框中设定的角度铣削到最后的深度。 Sub program复选框选中该复选框时,在NCI文件中生成子程序行(1018行标示子程序的开始,1019行标 程序的结束)。(5)导入/导出单击Lead in/out按钮,弹出Lead in/Out对话框,该对话框用来在刀具路径的起始及结 束,加入一直线段或圆弧段使其工件与刀具路径平滑连接。加入刀具路径开始的刀具路径称 为Entry (导入),加入刀具路径末端的刀具路径称之为Exit(导出)。 Line(线性)进刀/退刀在线性进刀/

16、退刀中,直线刀具路径的移动有两种模式:Perpendicula(垂直)及Tangent (相切)模式。垂直进刀/退刀模式所增加的直线刀具路径与其相近的刀具路径垂直,而相 切模式所增加的直线刀具路径与其相近的刀具路径相切。Length输入框用来输入直线刀具路径的长度,前面的输入框用来输入路径的长度直径 的百分比,后面的输入框为刀具路径的长度。这两个输入框只需输入其中的任意一个值即可。Ramp height(渐升(降)高度)输入框,用来输入所加入的进刀直线刀具路径的起始点和 退刀直线末端的高度。 Arc (圆弧)进刀/退刀该模式的进刀/退刀刀具路径由下列3个参数来定义: Radius (半径):进

17、刀/退刀刀具路径的圆弧半径值。-Sweep (角度):进刀/退刀刀具路径的角度值。 Helix height(螺旋高度):进刀/退刀刀具路径螺旋(圆弧)的深度。(6)过滤设置单击Filter按钮弹出Filter settings对话框,该对话框用于设置NCI文件的过滤参数。对 NCI文件进行过滤时,通过删除共线的点和不必要的刀具移动来优化和简化NCI文件。 Tolerance输入框当刀具路径的点与直线或圆弧的距离小于或等于该输入框的公差值时,系统自动将到该 点的刀具路径去除。 Look ahead输入框该输入框用于输入每次过滤时删除的最多的点数,取值范围为1100。取值越大,过滤 速度越大,但

18、优化效果越差。 Create arcs复选框若选中该复选框,在去除刀具路径中的共线点时用圆弧代替直线;若未选中该复选框,则仅使用直线来调整刀具路径。Minimum arc radius 输入框该输入框只用选中Create arcs复选框才有效,用于设置在过滤操作过程中圆弧路径的最 小半径,但圆弧半径小于该输入值时,用直线代替。Maximum arc radius 输入框该输入框只有选中Create arcs复选框时才有效,用于设置在过滤操作过程中圆弧路径的 最大半径,但圆弧半径大于该输入值时,用直线代替。图 17-9图 17-103.单击确定按钮,系统即可按选择的外形、刀具及设置的参数生成如图

19、17-9所示的轮 廓铣削刀具路径。17.1.2挖槽加工挖槽铣削用于产生一组刀具路径 去切除一个封闭外形所包围的材料, 或者一个铣平面,也可以粗切削一个 槽。挖槽加工刀具路径由两组主要的 参数来定义:挖槽参数和粗加工/精加 工参数。下面接着上面的例子介绍挖 槽加工刀具路径的生成。挖槽铣削刀 具路径构建步骤:1. 定义工件毛坯由于是接着前面的加工过程继续加工,故此不需重新定义毛坯。2. Main menuToolpathsPocketSolids,首先将如图 17-10 所示的 Edges、Loop 项 设置为N,Faces项设置为Y。然后选择所加工零件的内部型腔底面轮廓,连续选择Done, 系统

20、弹出如图17-11所示挖槽对话框。3. 设置Tool parameters项,由于该槽需要粗加工和精加工两道工序,首先生成粗加工 刀具路径,故在此选择直径为15mm的端铣刀进行粗加工。4. 设置Pocketing parameters项参数。各参数项的意义如下:(1) Machining direction 栏设置加工方向。铣削的方向可以有两种,顺铣和逆铣。顺铣指铣刀的旋转方向和工件与 刀具的相对运动进给方向相同;逆铣指铣刀的旋转方向与刀具的进给方向相反。(2) Depth cuts 项F Clestock to leaveL stock to( Absolute ( Incremental本

21、项的参数大部分与轮廓铣削相同,只是增加了一项Use island depth 一项,该项用于Roll cut t erMachimng diiecti onClimb I ConventiEoughirig.t,Fini shi ng选择是否接受槽内的岛屿高度对挖槽的影响,如果接受岛屿高度的影响,挖槽时会依岛屿的高度将岛屿和海的高度差部分挖掉;若关闭该选项,刀具路径绕过岛屿。(3) Facing 项Facing对话框各参数的意义: overlap percentage:可以设置端面加工的刀具路径,重叠毛坯外部边界或岛屿的刀具 路径的量,该选项是清除端面加工刀具路径的边,并用一个刀具直径的百分率

22、来表示。该区 域能自动计算重叠的量。也就是说刀具可以超出挖槽地边界扩大挖槽的范围。 overlap amount:可以设置端面加工刀具路径重叠毛坯外部边界或岛屿的量,该选项 能清除端面加工刀具路径的边,并在XY轴作为一个距离计算,该区域等于重叠百分率乘以 刀具直径。 Approach distance :该距离参数是确定从工件至第一次端面加工的起点的距离,它是 输入点的延伸值。 Exit distance :退刀线的线长。 Stock about islands:可以在岛屿上表面留下设定余量。(4) remachining 项remachining项用于重新计算在粗加工刀具不能加工的毛坯面积,

23、构建外形刀具路径去 除留下的材料,留下的材料可根据以前的操作和刀具尺寸进行计算。(5) Open 项通过对Open项参数的设置可以忽略岛屿进行挖槽加工。(6) Advanced 项Advanced项对话框部分参数解释: Tolerance for remachining and constant overlap使用螺旋下刀的方式加工或者做残料清角。公差值是由刀具的百分比运算得到,一个小 的公差值可构建一个精密的刀具路径。残料加工时,一个较小公差可产生较大的加工面积, 输入下面两个公差值的任一个:Percent for tool:设置公差是用刀具直径的指定百分率。Tolerance:直接指定距离

24、来设置公差。 Display stock for constant overlap spiral:选择该选项可以显示刀具切除的毛坯。5. 选择roughing/finishing parameters对话框,得到如图17-13所示对话框。 roughing/finishing parameters参数对话框部分参数解释:(1)rough:选择铣削图像中的一种方法,作挖槽铣削,每一种粗加工型式有图示说明。 Zigzag :双向切削,该方式产生一组来回的直线刀具路径来粗铣挖槽。刀具路径的方 向是由粗切角度参数来决定,粗切角度也决定挖槽路径的起点。 Constant overlap Spiral :

25、等距环切,构建一粗加工刀具路径,以等距切除毛坯,并根 据新的毛坯余量重新计算,重复处理直至系统铣完内腔,该选项构建较小的线性移动,可干 净清除所有的毛坯加工余量。-E r SpirrUv IF Famih wLu 1 muljtrf画nwnEirsJJslferjl 如brilHi.牛 |Orel.,圈2日虹FK3LC9Kriiidxi tsglhl缶:ir*-ar*l isci deLi ciGttkEF iidiGEnfParallel Spiral :环绕切削,用螺线型式粗加工内腔,每次用横跨量修正外部边界,该 选项加工不能干净清除毛坯。Parallel Spiral and clean

26、 conners :环绕切削并清角,用与环绕切削相同的方法粗加工 内腔,但是在内腔角上增加小的清除加工,可切除更多的毛坯,该选项增加了可用性,但不 能保证将毛坯完全清除干净。 Morth Spira :依外形环切,在外部边界和岛屿间用逐步进行插补方法粗加工内腔。 True Spira:螺旋切削,用所有正切圆弧进行粗加工铣削,其结果为刀具提供了一个 平滑的运动,一个短的NC程式和一个较好的全部清除毛坯余量的加工。 O ne way :单向铣削,类似于双向切削,只是切削的刀具路径只在一个方向上切削。 High speed:高速铣削。(2) Stepover:该参数是设置在X轴和Y轴粗加工之间的切削

27、间距,以刀具直径的百分 率计,当设定好后可以自动调整下面的参数值“切削距离”。(3) Stepover distance:该参数是测量在X轴和Y轴粗加工之间的距离,该选项是在X 轴和Y轴计算的一个距离,并等于切削间距百分率乘以刀具直径。(4) Roughing :该参数是设置双向和单向粗加工刀具路径铣刀移动的角度,是切削方向 和工作坐标轴X轴的夹角。(5) Minimize tool burial:当环绕切削内腔岛屿时提供优化刀具路径,避免损坏刀具,要 使用用较小刀具加工。该选项在双向铣削时有效,并能避免插入刀具绕岛屿的毛坯太深。(6) Spiral inside to ou:该选项应用于所有

28、螺旋铣削挖槽的刀具路径,螺旋刀具路径从内 空中心(内)至内腔壁(外部),默认的螺旋铣削方法,是刀具从内腔外壁移至中心。(7) Entry-helix:它是一个螺旋线或斜向进入内腔的刀具路径选项。使用螺旋线或使用 斜向进刀,或两者都不是。如果不使用粗加工进刀选项,系统会自定义一个插入点。在本例 中由于使用的是端铣刀,其底面中心没有切削刃,故此必须采用螺旋线或斜向进刀。6. 填写好三个挖槽参数对话框后,确认执行,得到如图17-14所示的粗加工挖槽刀路。7. 精加工挖槽刀具路径的生成。完成了粗加工后,回到Toolpaths菜单,再次执行Pocket操作完成槽的精加工。精加工 的参数基本与粗加工相同,

29、只是应选择直径较小的刀具,在此选择直径为6mm的端铣刀; 另外还须在roughing/finishing parameters对话框设置一些精加工参数,其对话框见图17-13 所示,生成的精加工路径见17-15所示。各参数的意义如下:(1) No. of:挖槽铣削精加工次数。(2) Finish pass :精加工余量。Finish out boundary:打开精加工外部边界选项,内腔壁和内腔岛屿接受一次精加工,若关闭该选项,只能挖槽精加工岛屿,不能铣削外部边界,该选项常设置为开。(4) Start finish pass at close:从粗铣结束处开始精加工,该选项常设置为关。(5)

30、Keep tool down :保持刀具向下铣削,该选项常设置为关。(6) Machine finish passes only at final depth :机床只在最后深度精加工.。如果关闭该选 项,精加工铣削至全部深度。(7) Machine finish passes after roughing all:粗加工所有内腔后机床再精加工。若关闭该 选项,精加工是在每次粗加工后执行,该选项适用于多区域内腔铣削。(8) Cutter compensation:精加工在控制器内铣刀修正。执行该参数去启动在控制器内的 铣刀修正,当精加工时不能在计算机内进行修正,该选项允许在控制器内调整铣刀修正

31、。(9) Optimize cutter comp in c:使控制器修正最佳化。若为精加工在控制器使用铣刀修正, 该选项在刀具路径上消除小于或等于刀具半径的圆弧,并帮助防止划伤表面,若在控制器不 选择铣刀修正,该选项防止精加工刀具不能进入粗加工所用的刀具加工区。(10) Lead in/out:进/退刀内腔铣削的刀具路径选择。8. 槽内中间长方型岛屿上表面浅槽的加工在Toolpaths菜单,再次执行Pocket操作,过程如下:Main menuToolpathsPocketSolids,按顺序选择7个浅槽,然后选择Done,然后 设置 Tool parameters 项、Pocketing

32、parameters 项、roughing/finishing parameters 项参数,注 意所选择的刀具直径不要大于槽的宽度,在此我们选择直径为 5mm的端铣刀,另外在 Pocketing parameters项Pocket type中选择open方式。生成的刀具路径轨迹见图17-16所示。17.1.3钻孔加工钻孔刀具路径主要用于钻孔、镗孔和攻丝等加工。除了上一章介绍的刀具共同参数之外; 有一组专用的钻孔参数用来设置钻孔刀具路径生成方式。继续前面的例子进行钻孔加工。生成钻孔刀具路径的操作步骤如下:1. Main menuToolpathsDrill 进入钻孔子菜单。2. 使用Point

33、 Manager子菜单,在绘图区选取点。在本例中采用ManualCenter,选取 四个钻孔点后,按ESC键完成选点后,将出现钻孔路径,见图17-17所示,然后选择Done。图 17-17图 17-18Point Manager子菜单提供多种选取作为钻孔中心点的方法。下面分进行介绍。(1) Manual该选项以手动方法输入钻孔中心点。选择该选项后,弹出Point Entry子菜单,可以按 绘制点的方法输入钻孔中心点。(2) Automatic选择该选项后,系统依次提示选取第一个点、第二个点和最后一个点,选取了这3个点 后,系统自动选择一系列已存在的点作为钻孔中心。(3) Entities选择该

34、选项后,通过选取几何对象,系统以选取的几何对象的端点作为钻孔中心。(4) Window pts此方法通过选取两对角点生成一个矩形窗口,系统将窗口内的所有点作为钻孔点。pobt Sortng图 17-20图 17-192D s-ort ktiry wrt jCroHs sert |NethcidSort Jl-irt insl? 鼻 0 de-Eree-s;L 10 tie ex眄展Ancle+ - St-irtP Ltat pathP Bil1er out duplicates(5) Last采用上一次钻孔刀具路径的点及排列方式作为钻孔刀具路径的点及排列方式。(6) Mask On arc该选

35、项选取圆弧的圆心为钻孔中心。(7) Pattens该选项有两种安排钻孔点的方法:Grid(网格)和Bolt circle(圆周状),其使用方法与绘点 命令中对应选项相同。(8) Options该选项用来设置钻孔的排列顺序,Master Cam 9.0提供了 17种2D排列方式、12种螺 旋排列方式和16种交叉排列方式。如图17-18、图17-19、图17-20所示。3, 系统弹出Drill对话框。在Tool parameters参数框中选择用于生成刀具路径的刀具, 首先使用中心钻,打中心孔,如图17-21所示。4. 然后点击Drill sample no-peck标签,设置钻孔类型及相应的钻孔

36、参数,如图17-21 所示。钻孔参数对话框部分参数解释:(1)Cycle:钻孔循环,该参数提供了8种钻削循环选择给用户定义,从下拉式菜单中选 一个选项,如图所示。 Drill/Counterbore:钻孔或镗沉头孔,孔深小于3倍的的刀具直径,即G81/G82指令。 Peck Drill:钻孔深度大于3倍刀具直径的深孔,特别用于碎屑不易移除的情况,即 G83指令。 Chip Break:钻孔深度大于3倍刀具直径的深孔,即G73指令。 Tap:攻左旋或右旋内螺纹 孔,即G84指令。 Bore#1:用进给速度进刀 和退刀钻孔,用于铰孔,即G85 指令。 Bore#2 :用进给进刀,到 达深度后主轴停

37、止、快速退刀, 用于镗孔,即G86指令。 Finebore(shift):在钻孔深 度处停转,将刀具偏移后退刀, 用于精镗孔,即G89指令(2) 1st peck:设置第一次步 进钻孔深度。(3) Subsequent peck:随后每 一次的步进钻削深度。(4) Peck :本次刀具快速进刀与至上次步进深度的间隙。(5) Chip break :退刀量。(6) Dwell:刀具暂留在孔底部的时间。图 17-22箱 p.liEAlsLr 广F Us* cleerKTe Ey M. ITi xLir *. xnei fiiJ oE膈日凯t . IR 口ff-好广 IbCTUUL*. hlI瞄 H

38、 mdu . |好1说.广 IrrCf-MMl hl5虻| JJr Sstp-p.*泗“电况亦览|TmT1CHt brrk1Ski ftI图 17-23(7) Shift :退刀偏移量,该参数是设定镗孔刀具在退刀前让开孔壁一个距离,以防伤孔 壁,该选项只用于镗孔循环。(8)Top comp:刀尖补偿设置。选择该按钮可以进入刀尖补偿对话框,刀尖补偿对话框 中参数解释: Break through :贯穿距离。 Tip length:刀尖长度。 Tip Angl e:刀尖角度。5,选择OK按钮,系统即可按设置的参数生成钻孔路径。如图17-24所示。图 17-2417.2 Master CAM的曲面

39、铣削编程Master CAM的曲面铣削刀具路径用于加工曲面、实体或实体表面。在曲面、实体或实 体表面数控加工中,大多数需要粗加工和精加工两道工序才能完成。粗加工的任务是尽可能 快速去除工件的材料,精加工的任务是精确地构建曲面。Master CAM提供了 8种粗加工方 法,10种精加工方法,见下表。Master CAM的曲面加工方法Roughing粗加工Finishing精加工Parallel平行式Parallel平行式Radial径向式Radial径向式Project投影式Project投影式Flowline流线式Flowline流线式Counter等高外形式Counter等高外形式Pocke

40、t挖槽式Par. Steep平彳丁陡坡式Plunge钻削式Shallow浅平面式Restmill残料加工Pencil交线清角式Leftover残渣清除式Scallop环绕等距式各曲面粗加工的功能如下:-Parallel:生成某一特定角度的平行切削粗加工路径。-Radial:生成放射状的粗加工刀具路径。-Project:将已有的刀具路径或几何图形投影到选择的曲面上生成的粗加工刀具路径。 Flowline:沿曲面流线方向生成粗加工刀具路径。:-Contour:沿曲面外形生成粗加工刀具路径。 Pocket:依曲面形态,在Z方向切削生成粗加工刀具路径。 Plunge:切削所有位于曲面与凹槽边界材料生成

41、粗加工刀具路径。 Restmil l:残料粗加工,用小直径刀具去清除大直径刀具所没有加工到的区域。各曲面精加工的功能如下: Parallel:生成某一特定角度的平行切削精加工刀具路径。Par. Steep:生成用于以清除曲面斜坡上残留材料的精加工刀具路径。斜坡面由两斜 坡角度决定。 Radial :生成放射状的精加工刀具路径。 Project:将已有的刀具路径或几何图形投影到选取的曲面上生成的精加工刀具路径。 Flowline:沿曲面流线方向生成精加工刀具路径。-Contour:沿曲面外形生成的精加工刀具路径。-Shallow:生成用于清除曲面浅面积部分残留材料的精加工刀具路径。浅面积也由两

42、斜坡角度决定。-Pencil:生成用于清除曲面间的交角部分残留材料的精加工刀具路径。Leftover:产生刀具路径用于清除因直径较大刀具加工所残留材料的精加工刀具路径。-Scallop:生成一等距环绕工件曲面的精加工刀具路径。17.2.1 Parallel平行式曲面粗加工与精加工(加工如图17-26所示的零件)17.2.1.1 Parallel平行式曲面粗加工生成Parallel平行式曲面粗加工刀具路径的操作步骤如下:1. Main menuToolpathsSurface系统子菜单有六个选项,前两个选项后面介绍。Driver选项用于选择加工面,S将选择加工面,A全部是加工面,N无加工面,本处

43、 选A; Check选项用于选择干涉面,S将选择干涉面,A全部是干涉面,N无干涉面,本处选N; CAD file用于选择是否读取曲面的CAD文件,N不读取,Y读取,本出选择N; Contain 用于选择边界串联,N不选取,Y选取,本处选N。2. 继续前面选择RoughParallel平行式曲面粗加工刀具路径子菜单。系统子菜单有三 个选项,Boss、Cavity和Unspecified0 Boss表示工件的外形为凸型;Cavity表示工件的外形为凸型;Unspecified为默认参数,一般与上一次生成平行曲面粗加工刀具路径 的参数相同时选择Unspecified。在本例中选Boss。3.继续前面

44、加工面选择。选择AllsurfaceDone系统弹出如图17-27所示对话框:图 17-26图 17-274. 点击Tool parameters标签,其意义与前面相同。在此刀具选择5端铣刀。5. 点击Surface parameters标签,其意义与前面相同。6. 点击Rough Parallel parameters标签,如图17-28所示。其意义如下: Gut toleranceCut tolerance输入框用来输入曲面刀具路径的精度误差。设置值越小,刀具路径就越精 确。但加工时间越长。在一般的曲面粗加工中其设置值可稍大,建议设置为0.05 o Cutting methodCuttin

45、g method下拉框用来选择切削方式。Master CAM提供两种切削方式:Zigzag(双 向切削)和(Oneway)单向切削。 Max. stepdownMax. stepdown输入框用来设置两相近切削路径的最大Z方向距离。最大Z方向距离 越大,则会生成较少数目的粗加工层次,但加工结果比较粗糙。最大Z方向距离越小,则粗加工层次增加,粗加工比较平滑。 Max. stopoverMax. stepover输入框用来设置两相近切削路径的最大进刀量。该设置值必须小于刀具 的苴径。同样,该值设置得越大,生成的刀具路径数目越少,加工结果越粗糙。该值设置得 越小,拦成的刀具路径数目较多,加工结果越平

46、滑。图 17-28Machining angleMachining angle输入框用来设置加工角度,加工角度是从X轴逆时针方向计算。 Plunge controlPlunge control栏用来设置进刀和退刀时刀具在Z轴方向的移动方式。 Prompt for starting point当选中该复选框时,在设置完各参数后,系统提示用户指定起始点,系统以距选取点最 近的角点为刀具路径的起始点。 Allow negative Z motion along surface 和 Allow positive Z motion along surface C ut depth该对话框用来设置粗加加工

47、的切削深度。 Gap Settings该对话框用来设置刀具在不同间隙时的运动方式。7.确定。生成如图17-29所示的Parallel平行式曲面粗加工刀具路径及模拟加工结果。图 17-2917.2.1.2 Parallel平行式曲面精加工1. Main menuToolpathsSurface。各项的选择同粗加工。2. 选择FinishParallel平行式曲面精加工刀具路径。各项的选择同粗加工。3. 加工面选择。各项的选择同粗加工4. Tool parameters项设置同粗加工。刀具选择 3平底铣刀。5. Surface parameters项设置同粗加工。6. Finish Paralle

48、l parameters 项采用系统默认值。确定。生成如图17-30所示的Parallel平行式曲面精加工刀具路径及模拟加工结果。图 17-3017.2.2 Radial方攵射状曲面粗加工与精加工(加工如图17-31所示的零件)Radial放射状曲面铣削粗加工与精加工适合加工于中心对称和近似中心对称类型的曲 面,它可以产生放射状的加工刀路。17.2.2.1 Radial放射状曲面粗加工(加工如图17-31所示的零件)Radial放射状曲面粗加工刀具路径构建步骤:1. Main menuToolpathsSurface,确定为曲面加工,然后选择加工面与检查面,同平 行加工。2. 选择RoughR

49、adial,确定为放射状曲面粗加工,然后设置加工面形状,同平行加工。3. 确定加工表面。可以选择直接选择加工表面,也可以利用AllsurfaceDone选择 加工表面;然后选择放射状刀具路径的放射点,在本例中选加工圆盘的中心为放射状刀具路 径的放射点,之后系统弹出Rough Radial parameters参数对话框。图 17-31图 17-324. Tool parameters项设置同平行加工。为快速去除加工余量,刀具选择 10球头铣刀。5. Surface parameters项设置同平行加工。6. Rough Radial parameters参数框设置。如图17-32所示,其参数意

50、义如下:(1) Max. Angle increment:该选项可以设定以放射状中心为基准的每两相邻两次进给之 间的最大角度增量值,本处选2。(2) Satar angle:相对于工作坐标系X轴的刀具路径起始角度,本处选从0开始加工。(3) Sweep angle:刀具路径的结束角度,在本例中结束角度为360。(4) Start distance :放射状曲面粗加工刀具路径中心点与选取点的偏移距离。(5) Starting point:设置刀具的进刀点。可以用两种进刀点:由内而外:进刀点在放射状刀路的中心。由外而内:进刀点在放射状刀路的外边界。其他参数项目的设定同平行切削的意义,在此不再重复。

51、7.确定。生成如图17-33所示的Radial放射状曲面粗加工刀具路径及模拟加工结果。图 17-3317.2.2.2 Radial放射状曲面精加工Radial放射状曲面精加工刀具路径构建步骤:1. Main menuToolpathsSurface,选择加工面与检查面,同粗加工。2. 选择FinishRadialo设置加工面形状,同粗加工。3. 选择AllsurfaceDone,系统弹出如图17-34所示对话框。4. Tool parameters参数框设置同粗加工。刀具选择 5平底铣刀。5. Surface parameters参数框设置同粗加工。6. Finish Radial param

52、eters参数框设置如图17-34所示,其参数意义同粗加工。图 17-347.确定。生成如图17-35所示的Radial放射状曲面精加工刀具路径及模拟加工结果。17.2.3 Flowline流线式曲面粗加工与精加工(加工如图17-36所示的零件)Flowline流线式曲面粗加工与精加工可以沿曲面流线方向生成加工路径。17.2.3.1 Flowline流线式曲面粗加工Flowline流线式曲面粗加工刀具路径构建步骤:1. Main menuToolpathsSurface,确定为曲面粗加工,然后选择加工面与检查面,同 平行加工。2. 选择RoughFlowline,确定为流线式加工,然后设置加工

53、面形状,同平行加工。3. 选择加工面一Done。图 17-354. Tool parameters项设置同平行加工。刀具选择(p 25球头铣刀。5. Surface parameters项设置同平行加工。图 17-36图 17-376. Rough Flowline parameters参数框设置。如图17-37所示,其参数意义如下:(1) Cut control:控制切削沿曲面移动的参数,有两种控制方式:Distance :设置沿曲面移动的切削增量,确定两相邻刀具路径的移动距离。Total tolerance:用于确定实际刀具路径与实际曲面在切削方向的误差。较小的切削公差 可得到更精确的刀具

54、路径,但是需要较长时间生成刀具路径,并生成较长的NC程序。Check flow motion for gouge :执行过切检查。(2) Stepover control:用来计算刀具在截面方向移动路径间的参数。Distance :确定两相邻刀具路径在截面方向的移动距离。Scallop height :设置曲面流线式加工刀具路径间剩余材料的高度(3) Cuting :该参数是设置用于粗加工流线式曲面的刀具路径的切削加工方法,可选取 双向铣削或单向铣削。(4) Plunge control:用于确定Z轴粗加工进刀型式。选取下列选项之一:Allow multiple Plunges Along:沿

55、切削方向允许多次进刀和退刀。Cut from one side :仅沿工件的一边进刀。Cut from both sides :沿工件的两边进刀。Cut allow negative z motion along surface:当进刀切削时,让刀具沿曲面负Z轴方向切削。 Cut allow positive z motion along surface:当进刀切削时,让刀具沿曲面正Z轴方向切削。7. 确定,系统弹出曲面流线加工修正菜单,如图17-38所示,各参数解释如下:(1) FLIP :该项用于切换曲面法向和曲面法向反向之间的半径修正。(2) Offset:该项用于切换流线方向。(3)

56、Cut dir:该项用于切换切削方向(4) Set dir:该项用于设置每个曲面刀具路径的切入点。(5) Edge toler:该项用于设置边界的误差值。(6) Plot edges :显示边界线经设置后,选择Done,生成如图17-39所示的Flowline流线式曲面粗加工刀具路径, 如图17-40所示为模拟加工结果。FLIP:OffsetCut dirStep dirStart5皿Plot edgesDone图 17-38图 17-39图 17-4017.2.3.2 Flowline流线式曲面精加工Flowline流线式曲面精加工刀具路径构建步骤:1. Main menuToolpaths

57、Surface,选择加工面与检查面,同粗加工。2. 选择FinishFlowlineo设置加工面形状,同粗加工。3. 选择加工面一Done。4. Tool parameters参数框设置。刀具选择 10平底铣刀。5. Surface parameters 参数框设置。6. Finish Flowline parameters 参数框设置。7. 确定。生成如图17-41所示Flowline流线式曲面精加工刀具路径及模拟加工结果。图 17-4117.2.4 Counter等高外式曲面粗加工与精加工(加工如图17-42所示的零件)等外高示加工一般用于铸造或锻造的零件加工,其刀具路径类似于地图上的等高

58、标线而得名。图 17-42图 17-4217.2.4.1 Counter等高外式曲面粗加工Counter等高外式曲面粗加工刀具路径构建步骤:1. Main menuToolpathsSurfaceRoughContour。2. 选取所加工的零件曲面,然后选择Done选项。3. Tool parameters参数框设置。选择(p20mm的平头牛鼻铣刀为粗加工刀具。4. Surface parameters 参数框设置。5. Rough contour parameters参数框设置。如图17-42所示,其参数意义如下:(1)Direction Of closed contour该栏用于设置封闭外

59、形的铣削方向,有Conventional(顺铣)和Climb(逆铣)两个选项。(2)Direction Of open contours该栏用于设置开放曲面外形的铣削方向,有One way(单向切削)和Zigzag(双向切削) 选项。(3)Transition该栏用于设置当移动量小于允许间隙时刀具移动的形式,与前面介绍的Gap settings框 基本相同,其中High speed选项相当于Smooth选项,Ramp选项相当于Direct选项。(4)Entry/exit arc选中该复选框后,添加圆弧形式的进刀/退刀刀具路径,Radius输入框用于输入圆弧刀 具路径的半径,Sweep输入框用于

60、输入圆弧刀具路径的扫描角度。(5)Corner rounding该输入框用于输入在锐角处(角度小于135)用来替代锐角刀具路径的长度(6)Order cuts bottom to top选择该复选框后,从底部向上部执行等高外形加工。6. 确定。生成如图17-43所示Counter等高外式曲面粗加工刀具路径及模拟加工结果。图 17-4317.2.4.2 Counter等高外式曲面精加工Counter等高外式曲面精加工刀具路径构建步骤:1. Main menuToolpathsSurfaceRoughContour02. 选取所加工的零件曲面,然后选择Done选项。3. Tool paramete

61、rs参数框设置。选择10mm的平头牛鼻铣刀为精加工刀具。4. Surface parameters 参数框设置。5. Rough contour parameters 参数框设置。6. 确定。生成如图17-44所示Counter等高外式曲面精加工刀具路径及模拟加工结果。17.2.5 Pocket挖槽式曲面粗加工(加工如图17-45所示的快餐盒模具)Pocket挖槽式曲面粗加工可以依据曲面形态,沿-Z方向生成粗加工具路径。要生成曲 面挖槽加工刀具路径,除了要设置共有的刀具参数和曲面参数外,还要使用Surface RoughPocket对话框中的Rough pocket parameters选项,

62、设置一组曲面挖槽加工路径参数。Rough pocket parameters选项与前面介绍的二维挖槽参数基本相同,所增加的几个参数在前面也已 经进行了介绍。Pocket挖槽式曲面粗加工刀具路径构建步骤:1. Main menuToolpathsSurfaceRoughPocket。2. 选取如图所示的凹形面为加工曲面后选择Done选项。3. Tool parameters参数框设置。选择10mm的球头铣刀为粗加工刀具。4. Surface parameters 参数框设置。5. Rough pocket parameters 参数框设置。如图 17-46 所示图 17-44图 17-45图 1

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2020【企业咨询】行业前景分析投资调研课件

- 2020、6《民法典》资深律师解读宣讲课件

- 2020《推广普通话主题班会》课件

- 1205史剑波《纪昌学射》教学ppt课件

- 1981-1990诺贝尔生理或医学奖课件

- 2020【CDMO】行业前景分析投资调研课件

- 2020-2021年A股投资策略报告课件

- 2020【自助售货机】行业前景分析投资调研课件

- 刘姥姥进大观园PPT部编版9上课件

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列课件

- 婚姻家庭与继承法课件

- 2020-2021年85、95后宝妈人群洞察课件

- 青少年的同伴关系

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列的前n项和课件

- 青少年用眼健康知识讲解