镍及其合金与钢的焊接

镍及其合金与钢的焊接

《镍及其合金与钢的焊接》由会员分享,可在线阅读,更多相关《镍及其合金与钢的焊接(5页珍藏版)》请在装配图网上搜索。

1、镍及其合金与钢的焊接一、镍与钢焊接时的主要问题1、焊缝中容易产生气孔镍及其合金与钢焊接时,液态金属中能溶解较多的氧,高温时氧与镍形成NiO,NiO与液态金属中的 氢和碳发生下列反应:NiO+2H Ni+H2O (1)NiO+C =Ni+CO(2)所生成的水蒸气和一氧化碳在熔池凝固时如来不及逸出,便形成气孔。同时,在熔池冷却过程中,氮 的溶解度也急剧降低,过剩的氮气来不及逸出,也形成气孔。2号纯镍与3号钢埋弧焊的铁镍焊缝中气体含量和气孔数量的关系NiONH100mm长焊缝上气孔平均数量62.80.11500.00060.000420060.20.05800.00060.00026068.90.0

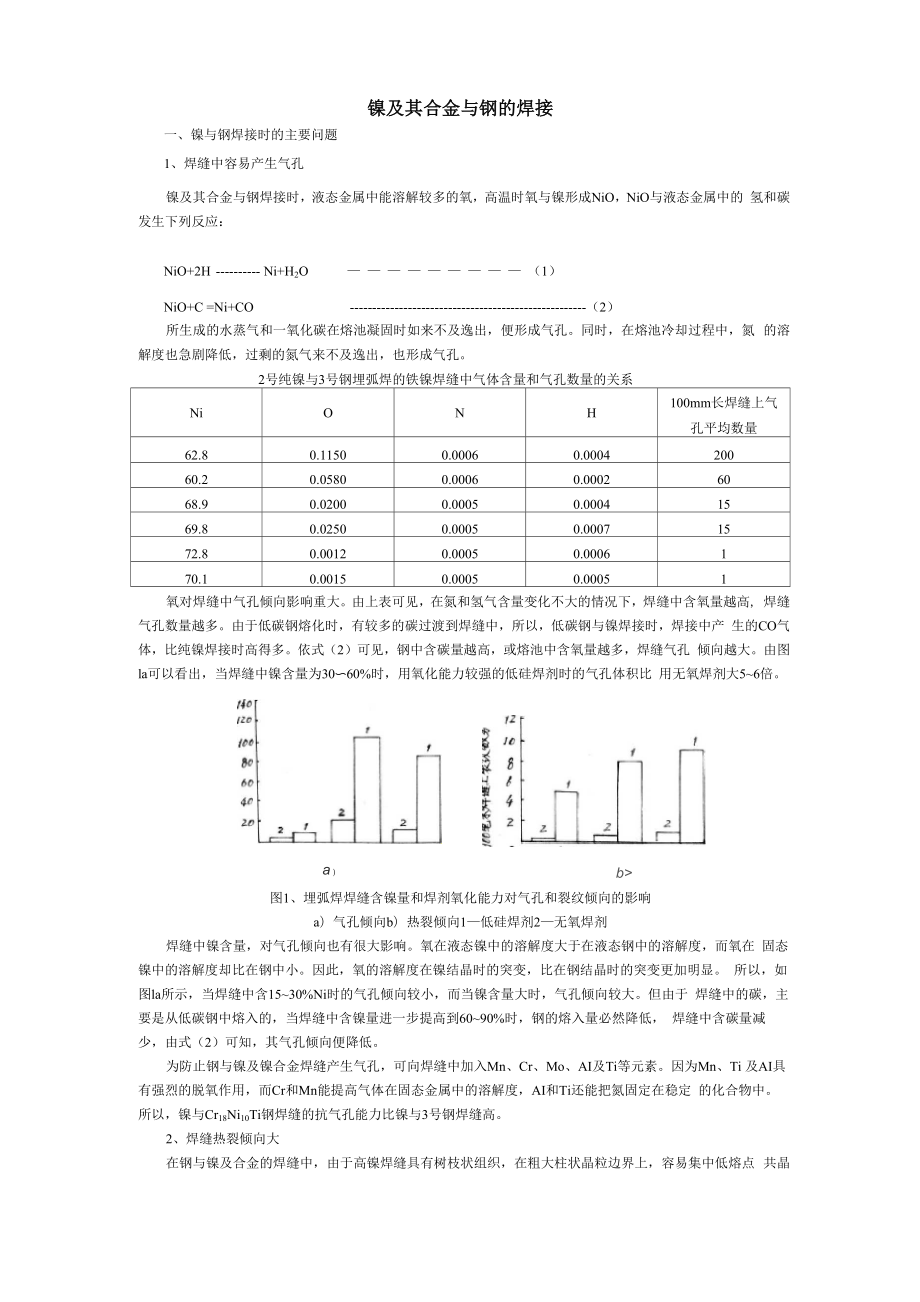

2、2000.00050.00041569.80.02500.00050.00071572.80.00120.00050.0006170.10.00150.00050.00051氧对焊缝中气孔倾向影响重大。由上表可见,在氮和氢气含量变化不大的情况下,焊缝中含氧量越高, 焊缝气孔数量越多。由于低碳钢熔化时,有较多的碳过渡到焊缝中,所以,低碳钢与镍焊接时,焊接中产 生的CO气体,比纯镍焊接时高得多。依式(2)可见,钢中含碳量越高,或熔池中含氧量越多,焊缝气孔 倾向越大。由图la可以看出,当焊缝中镍含量为3060%时,用氧化能力较强的低硅焊剂时的气孔体积比 用无氧焊剂大56倍。a)b图1、埋弧焊焊缝含镍

3、量和焊剂氧化能力对气孔和裂纹倾向的影响a)气孔倾向b)热裂倾向1低硅焊剂2无氧焊剂焊缝中镍含量,对气孔倾向也有很大影响。氧在液态镍中的溶解度大于在液态钢中的溶解度,而氧在 固态镍中的溶解度却比在钢中小。因此,氧的溶解度在镍结晶时的突变,比在钢结晶时的突变更加明显。 所以,如图la所示,当焊缝中含1530%Ni时的气孔倾向较小,而当镍含量大时,气孔倾向较大。但由于 焊缝中的碳,主要是从低碳钢中熔入的,当焊缝中含镍量进一步提高到6090%时,钢的熔入量必然降低, 焊缝中含碳量减少,由式(2)可知,其气孔倾向便降低。为防止钢与镍及镍合金焊缝产生气孔,可向焊缝中加入Mn、Cr、Mo、AI及Ti等元素。

4、因为Mn、Ti 及AI具有强烈的脱氧作用,而Cr和Mn能提高气体在固态金属中的溶解度,AI和Ti还能把氮固定在稳定 的化合物中。所以,镍与Cr18Ni10Ti钢焊缝的抗气孔能力比镍与3号钢焊缝高。2、焊缝热裂倾向大在钢与镍及合金的焊缝中,由于高镍焊缝具有树枝状组织,在粗大柱状晶粒边界上,容易集中低熔点 共晶体(主要有NiS共晶和NiP共晶),从而降低了晶间的结合力,降低了焊缝抗热裂纹的能力。焊缝金属中镍的含量对热裂纹有影响,如lb所示。由于NiS共晶(熔点645C )和NiP共晶(熔 点880C)的熔点比FeS共晶(熔点988C)和FeP共晶(熔点1050C)的熔点更低,所以,焊缝中 含镍量越

5、高,热裂倾向也越大。此外,在单相奥氏体焊缝中,当镍含量增加时,晶粒显著长大,也导致产 生多元化裂纹。焊缝中氧、硫、磷等杂质对热裂倾向影响很大。当采用无氧焊剂时(SiO2W2, CaF2 7580, NaF 1725, SW0.05, PW0.03),由于焊缝中氧、硫和磷等有害杂质含量减少,特别是含氧量急剧降低,使裂纹数量大 为减少。2号纯镍与3号钢埋弧焊时的热裂倾向焊丝焊齐U焊缝中元素含量,%100mm长焊缝裂纹平均数量NiSPO二号纯镍低硅焊剂 无氧焊剂68.40.0160.0170.0452072.80.0100.0150.00121H08低硅焊剂 无氧焊剂36.40.0180.0160.

6、062531.50.0100.0120.0020在熔池结晶过程中,氧和镍能形成NiNiO共晶体,共晶温度为1438C,而且氧还加强硫的有害作用, 所以,焊缝中含氧量越高,热裂倾向越大。为了提高焊缝的抗热裂性能,常向焊缝中加入变质剂(Mn、Cr、Mo、Al、Ti、Nb),这些变质剂不但 能细化焊缝组织,而且可打乱结晶方向性。铝、钛还是强烈的脱氧剂,能降低焊缝中氧的含量。锰还能与 硫形成难熔的MnS,从而减少了硫的有害作用,并有一定的脱氧作用。钼是提高活化性能的元素,它能抑 制焊缝金属高温多元化裂纹,从而提高单相奥氏体焊缝抗多元化裂纹的稳定性。图2、锰和钼对铁镍焊缝热裂纹倾向的影响从图2中可以看出

7、,只要往铁镍焊缝中加入足够数量的锰和钼,就能够有效地防止焊缝热裂纹的产生。3、铁的稀释镍和镍合金中的硫和磷导致产生热裂纹。用于生产镍及其合金的冶炼技术,使得这些元素保持低含量。 但是,在某些钢中硫和磷的含量一般较高。因此,采用镍合金填充金属,焊接镍合金与钢时,应仔细地控 制稀释,以免焊缝金属中产生热裂纹。多数镍合金焊缝金属能容许相当大量的铁的稀释,但容许稀释的范围通常随焊接方法而异,有时随热 处理而变化。见图3。图3、镍和镍合金焊缝金属容许受铁的稀释范围(经验范围)采用镍或铬焊条熔敷的焊缝金属,可容许受铁的稀释最高达40%左右。如采用镍或镍铬焊丝,稀释应 限于25%左右。镍铜焊缝金属受铁稀释的

8、容许限度变化很大,采用手工电弧焊时,可容许受铁的稀释约在30%以下。 埋弧焊焊缝受铁稀释不大于25%。采用气体保护电弧时,容许受铁稀释较小,尤其是需要热处理消除应力 的焊缝,焊态最大限度为10%,需消除应力热处理的焊接接头为5%,为了避免超过上述极限,在采用气 体保护电弧焊前,应采用手工电弧焊,在钢表面上熔敷一层镍或镍铜焊缝金属隔离层。4、铬的稀释对所有镍合金焊缝金属都应控制铬的稀释。镍焊缝金属的稀释必须限制在30%以下。镍铬焊缝金属的总铬含量不能超过30%。多数镍铬合金,包 括填充金属,其铬含量低于30%,稀释不是一个问题。镍铜焊缝金属受铬稀释的最大容许量为8%,因此,镍铜填充金属不能用镍铜

9、金属与不锈钢的焊接。5、硅的稀释当构件之一或两构件都是铸件时,焊缝金属中总硅含量大约不得超过0.75%o最大容许受铬的稀释图4、镍和镍合金焊缝金属容许受铬稀释范围6、焊接接头的机械性能接头机械性能与填充材料成分和焊接规范有关。当焊缝中含镍量低于30%时,由金属学FeNi状态图 可知,在焊接快速冷却条件下,焊缝中能出现马氏体组织,使接头的塑性和韧性指标急剧降低。为了获得较好的塑性和韧性,铁镍焊缝中的含镍量应大于30%。见图5o图5、焊缝中镍含量对镍与3号钢接头机械性能的影响纯镍与1Cr18Ni10Ti不锈钢焊接时,焊缝不会出现马氏体组织,所以,接头的机械性能较好。二、镍与钢的焊接工艺要点1、镍与

10、低碳钢的焊接(1)纯镍与低碳钢焊接时,为了保证接头具有良好的塑性和冲击韧性,焊缝中的镍含量应大于30%。(2)在上述含镍量情况下,焊缝的抗气孔和抗热裂能力较低,为此要严格选用焊接材料: 要严格限制填充材料中氧、硫和磷的含量; 选用含有脱氧剂和变质剂的焊材,如Mn、Cr、Al、Mo、Ti等,以提高焊缝抗气孔和抗热裂的能力。 钼是提高活化能力最有效的元素,焊缝中加一定量的钼能有效地防止多元化裂纹。实践表明,在3040%Ni 的焊缝中,含有1.82.0%Mn和3.44%Mo时,焊缝就具有较高的抗气孔和抗热裂纹的能力,此时接头也 具有较高的机械性能。(3)为减少钢的熔化量,以减少焊缝中碳及有害杂质的含

11、量,应尽量降低钢母材的熔化量,选择正确 的焊接方法。(4)镍与低碳钢焊缝焊后进行消除应力热处理,虽然可以降低焊接应力水平,但随之带来性能方法的 不利影响,增大热裂机会,所以在一般的情况下,以不进行焊后消除应力热处理为好。(5)采用较少的焊接规范。大的焊接规范会使焊缝和镍一侧热影响区组织粗大,并使碳钢一侧热影响 区产生魏氏组织。较小的焊接规范,可以保证接头具有良好的机械性能,以及降低焊缝热裂倾向。(6)焊前对焊材及母材进行仔细清理。(7)为减小钢与镍的温度差及裂纹倾向,焊前对钢母材进行适当的预热。2、镍与不锈钢的焊接镍与不锈钢的焊接,焊缝金属一般不会出现马氏体组织,因此,只要采取合理的工艺措施,

12、选择合适 的填充材料,即可获得良好的焊接接头。镍基热强合金与188型不锈钢焊接时,焊缝金属通常是单相奥氏体组织,很容易产生多边化裂纹。 用氩弧焊法焊接Cr20Ni80 (镍基热强钢)与1Cr18Ni10Ti时,当焊缝中含6.5%Mo时,就几乎完全地消除了 热裂纹。试验证明,提高抗热裂性能最好的方法,也是用钼对焊缝金属合金化。考虑到母材的稀释等的影响,管状焊丝中的钼含量应在30%左右。Cr20Ni80与1Cr18Ni10Ti钢MIT焊接 时,可采用下列三种含钼量高的焊丝:1012%Cr、6058%Ni、30%Mo;1012%Cr、6563%Ni、25%Mo; 1215%Cr、6865%Ni、20%Mo。曲wt七2翻Ft图6、管状焊丝成分对Cr20Ni80与1Cr18Ni10Ti钢MIT焊缝热烈倾向的影响

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。