金属热处理通用工艺规程

金属热处理通用工艺规程

《金属热处理通用工艺规程》由会员分享,可在线阅读,更多相关《金属热处理通用工艺规程(10页珍藏版)》请在装配图网上搜索。

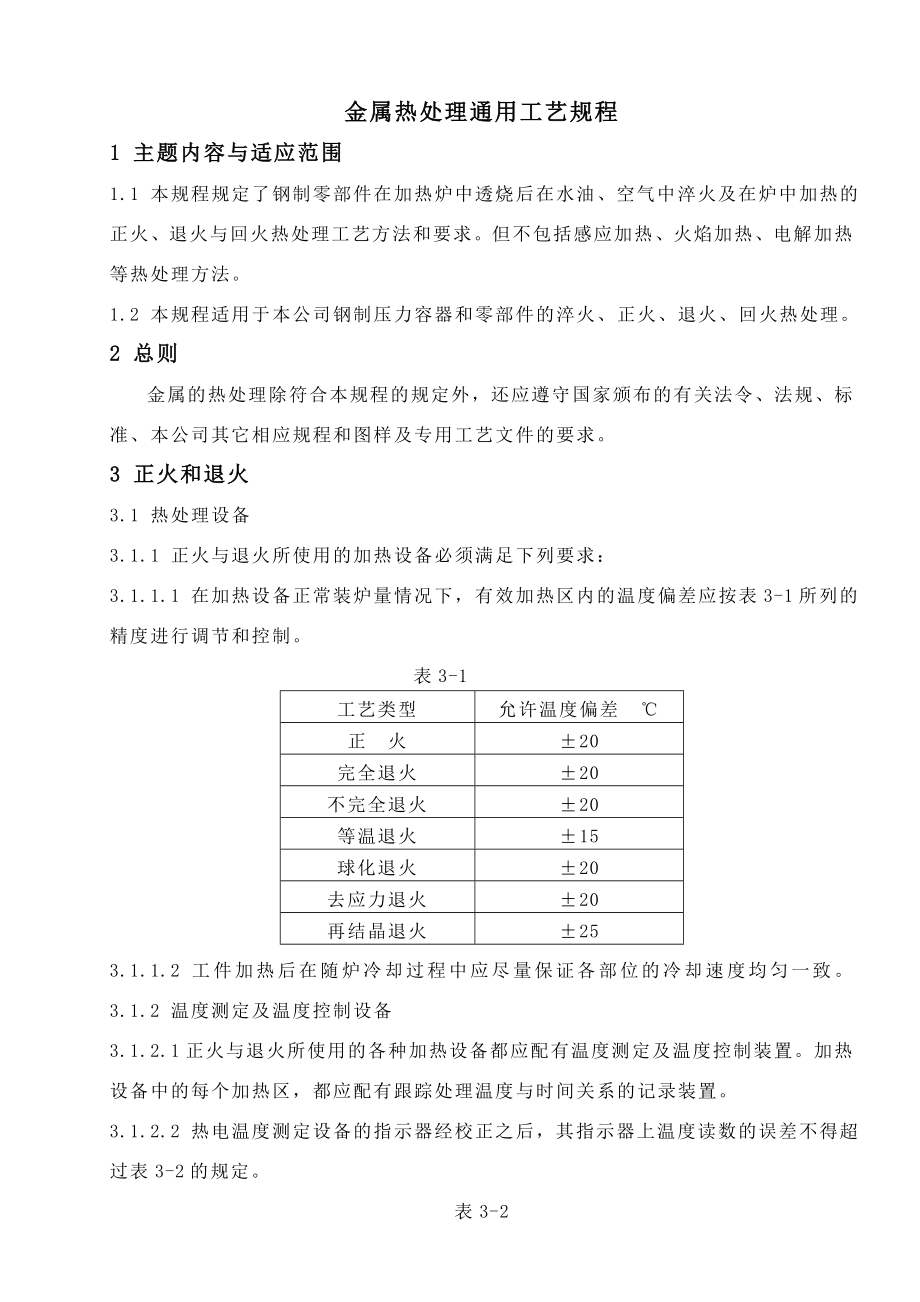

1、精品文档,仅供学习与交流,如有侵权请联系网站删除金属热处理通用工艺规程1 主题内容与适应范围1.1 本规程规定了钢制零部件在加热炉中透烧后在水油、空气中淬火及在炉中加热的正火、退火与回火热处理工艺方法和要求。但不包括感应加热、火焰加热、电解加热等热处理方法。1.2 本规程适用于本公司钢制压力容器和零部件的淬火、正火、退火、回火热处理。2 总则金属的热处理除符合本规程的规定外,还应遵守国家颁布的有关法令、法规、标准、本公司其它相应规程和图样及专用工艺文件的要求。3 正火和退火3.1 热处理设备3.1.1 正火与退火所使用的加热设备必须满足下列要求:3.1.1.1 在加热设备正常装炉量情况下,有效

2、加热区内的温度偏差应按表3-1所列的精度进行调节和控制。表3-1工艺类型允许温度偏差 正 火20完全退火20不完全退火20等温退火15球化退火20去应力退火20再结晶退火253.1.1.2 工件加热后在随炉冷却过程中应尽量保证各部位的冷却速度均匀一致。3.1.2 温度测定及温度控制设备3.1.2.1正火与退火所使用的各种加热设备都应配有温度测定及温度控制装置。加热设备中的每个加热区,都应配有跟踪处理温度与时间关系的记录装置。3.1.2.2 热电温度测定设备的指示器经校正之后,其指示器上温度读数的误差不得超过表3-2的规定。表3-2预定温度 T400400温度指示总误差4T/103.2 正火、退

3、火件的装炉3.2.1 正火、退火件装炉时,必须放置在预先确定的有效加热区内,装炉量、装炉方式及堆放形式应保证工件加热和冷却均匀一致,且不得造成工件有较大变形和缺陷。大件、形状复杂则采用低温装炉,加热到500左右保温一段时间后,再加热到正火、退火的温度。3.2.2 不同温度或成批生产的有效厚度相差一半以上的零部件,正火 时不应一起装炉。对单件有效厚度相差可适当放宽,但必须严格控制加热时间。3.2.3 装炉时工件堆放应有条理,不可杂乱堆放,钢板正火应垛装,支点距离小于1米,层距0.10.15米。与校圆结合的正火筒节应卧放,下垫半圆形支座。直接正火的筒节应竖放,下垫高度0.2米的平支座,筒节之间应保

4、持0.2米以上的距离。3.3 工艺规范的选择3.3.1 加热温度3.3.1.1 正火与退火加热温度主要根据钢的临界点、热处理目的等因素来确定,其一般规律如下:正火:Ac3(或Acm)(5070)完全退火:Ac3(3050)不完全退火:Ac1(3050)等温退火:Ac3(3050) (亚共析钢)Ac1(2040) (过共析钢和共析钢)球化退火:Ac1(1020),Ac1(2030)去应力退火:Ac1(100200)扩散退火:Ac3(150200)再结晶退火:Ac1(50150)3.3.1.2 常用钢材的正火加热温度见表3-3、表3-4、表3-5。表3-3 常用压力容器用钢板正火加热温度钢 号加热

5、温度 Q245R Q345R 16MnDR 90092013MnNiMoR95098018MnMoNbR95098015CrMoR900950表3-4 常用钢材正火加热温度钢 号加 热 温 度 358608804585086040Mn85086040Cr850860 表3-5 电渣焊接接头焊后正火加热温度和回火加热温度钢 号正火加热温度 回火加热温度 Q235- B、C900930Q245R900930Q345R90093060065013MnNiMoR95098062065018MnMoNbR95098068070015CrMoR9009606807003.3.2 加热速度主要根据钢的成份,

6、工件的尺寸和形状等因素来确定。对高碳、高合金钢及形状复杂或截面大的工件一般应进行预热或采用低温入炉随炉升温的加热方式。中小件可在工作温度装炉加热。3.3.3 加热时间 加热时间与钢的成份、工件的尺寸和形状、加热温度、加热介质、加热方式、装炉量和堆放形式以及热处理目的等因素有关。工艺员应根据具体情况而定,但必须保证正火与退火在规定的加热温度范围内保持足够长的时间。3.3.4 冷却速度冷却速度应控制适当。以保证获得所需要的组织和性能。正火件一般在自然流通的空气中冷却。某些渗碳钢,过共析钢工件和铸件,以及大件正火也可采用风冷或喷雾冷却等。退火件一般采用随炉冷却到550出炉空冷,对于要求内应力较小的工

7、件应随炉冷却到小于350出炉空冷。4 淬火和回火4.1 热处理设备4.1.1 淬火加热设备应满足下列要求:4.1.1.1 有效加热区的温度应按表4-1所列的精度进行调节控制。表4-1序 号允许温度偏差 适用范围110特殊重要件212.5重要件315一般件4.1.1.2 当采用盐熔炉加热时,应按盐熔脱氧制度对盐进行充分脱氧。4.1.2 淬火冷却设备及冷却介质4.1.2.1 淬火冷却介质、使用温度及适用范围应符合表4-2的规定。表4-2冷却设备冷却介质使用温度()适用范围水槽水1530淬透性差,形状简单的工件水溶液盐类水溶液2045淬透性差,形状简单的工件碱类水溶液2050淬透性差,形状较复杂的工

8、件有机化合物溶液2060淬透性中等或差,形状复杂的工件油槽普通淬火油3080淬透性中等或好,形状复杂的工件空冷空气不特别规定指室温淬透性好,形状复杂的工件4.1.2.2 淬火冷却设备应保证工件表面各部位均匀冷却。4.1.2.3 水槽中水、水溶液或混合水溶液不应含有过量的有害物质。水溶液或混合水溶液的成份浓度应符合淬火要求。4.1.2.4 油槽中的油,应符合有关淬火油的国家行业标准。对淬火油必须进行定期检验。4.1.3 回火设备4.1.3.1 回火加热设备有效加热区的温度偏差应按表4-3的允许误差规定进行调节和控制。表4-3序 号允许温度偏差 适用范围110特殊重要件215重要件320一般件4.

9、1.4 温度测定及温度控制设备4.1.4.1 各种热处理加热设备都应配有温度测定及温度控制设备。淬火和回火加热设备中的每个加热区,应配有跟踪处理温度与时间关系的记录装置。4.1.4.2 热电温度测定设备的指示器经校正后,其指示器上的温度温度读数的总误差不得超过表3-2的规定。4.2 待淬、回火件的装炉4.2.1 待淬、回火件的装炉时,必须放置在预先确定的有效加热区内。装炉量、装炉方式及堆放形式的确定,应保证工件均匀加热且不造成有害缺陷。4.2.2 允许不同材料,但具有相同的加热温度的工件同一炉内加热,同炉装入的工件有效厚度不宜相差太大。4.2.3 工件可直接装入淬火温度的炉中加热,装炉时工件摆

10、放应有条理,不准直接抛入炉内。4.3 淬火工艺规范的选择4.3.1 加热温度4.3.1.1 选择加热温度的依据是钢的临界点,其一般原则如下:亚共析钢:Ac3(3050)共析钢、过共析钢:Ac1(3050)4.3.1.2 选择加热温度时还应考虑到淬火件的钢种及性能要求、原始组织状态、形状尺寸等因素。必要时,应进行小批量试淬,以选择合适的加热温度范围。4.3.2 加热速度高碳高合金钢及形状复杂的或者截面大的工件应进行预热或采用低温入炉随炉升温的加热方式,中小件可直接放入到淬火温度的炉中加热。4.3.3 加热时间炉中的工件应在规定和加热温度范围内保持适当的时间,保证必要的组织转变和扩散。加热时间与工

11、件的钢种、形状、尺寸、加热介质、加热温度、加热方式等因素有关。工艺员应具体情况而定,必要时应通过试淬以确定合适的加热时间。4.3.4 冷却4.3.4.1 冷却速度应控制适当。在冷却过程中,冷却介质的使用温度不应超过4.1.2.1规定的范围。4.3.4.2 应采用适当的冷却方式,使工件表面各部位获得大致均匀冷却。4.4 回火的工艺规范4.4.1 回火温度和回火时间由回火件的钢种、性能要求确定。对具有第一类回火脆性的钢种必须避开回火脆性温度区间;对具有第二类回火脆性的钢种,在回火脆性温度区间内加热后应采用油或水冷却。4.4.2 回火前后抽检工件淬火后的硬度,确定适当的回火温度。4.4.3 经淬火后

12、的工件应及时回火。4.5 淬火加热后的保温时间计算保温时间(分)=零件有效厚度()(1.52)(分/)。保温时间以炉温到达规定温度时算起。当装炉量大时,适当延长保温时间。4.6 常用钢板回火保温时间按表4-4,装炉量多时可适当延长保温时间。表4-4 常用钢材的回火保温时间(250650回火)有效厚度(mm)252650517576100101125126150保温时间(min)406070 1001001501501801802102102404.7 常用钢材的淬火工艺规范见表4-5。表4-5 常用钢材的淬火工艺规范钢 号加热温度淬火介质淬火后达到最低硬度(HRC)达到最低硬度的最大直径()3

13、5860870水355045840850水水-油4047803030CrMo860870油4035CrMo850860油4535CrMoV890910油4538CrMoAl930950油5040Cr850860油40455050302040B840850油4540Mn840850油4540MnB840850油4040MnVB840850油40455050302042SiMn850870油40455050302045Cr840860油5045B840860油454.8 常用钢材的回火温度见表4-6。表4-6 常用钢材的回火温度钢 号要求硬度(HRC)回火温度 ()冷却介质352025520540

14、空气4520252530590620550590空气30CrMo2530580600空气35CrMo2530600640空气35CrMoV2530680700空气38CrMoAl2530640660空气40Cr2530600620油或水表4-6(续) 常用钢材的回火温度钢 号要求硬度(HRC)回火温度 ()冷却介质40B2530540560空气40Mn2530530550空气40MnB2530570590油或水40MnVB2530570690空气42SiMn2530600620油或水45Cr2530620640空气45B2530620640空气4.9 需调质状态进行机械性能复验的原材料。4.9

15、.1原材料进行调质作机械性能的拉力试样和冲击试样的热处理毛坯尺寸和热处理规范见表4-7。表4-7 试样调质热处理工艺规范钢 号试样毛坯尺寸()淬 火回 火硬度(HRC)温度()冷却介质温度()冷却介质30CrMo25880水、油540水、油30.53235CrMo25850油550水、油32.53235CrMoV25900油630水、油353738CrMoAl25940水、油640水、油32.53440Cr25850油500水、油32.53440B25840水550水242640Mn25850油500水、油32.53440MnB25850油500水、油32.53440MnVB25850油500

16、水、油32.53442SiMn25880水590水233045Cr25840油520水、油343645B25840水550水26284.9.2 试样淬火冷却时,终冷温度尽量低,以保证试样淬硬、淬透。4.9.3 拉力试样和冲击试样应在同一根材料上截取处理毛坯料,应同炉同工艺规范进行热处理。4.10 有机械性能要求的工件,试样应与产品同炉进行热处理。4.11 图纸上有标记移植印记的零部件,应做好标记确认工作。5 热处理后的附属工序5.1 正火和退火后的附属工序5.1.1 在校正工件正火和退火时产生的残余变形时,应不影响其以后的机械性能及加工和使用性能,必要时校正后应进行去应力处理。5.1.2 在清

17、除工件氧化皮时,应使其不受腐蚀及其它有害影响。5.2 淬火和回火的附属工序5.2.1 在校直淬、回火件时所产生的残余变形时,应不影响其以后的机械加工及加工和使用性能。必要时,校正后应进行去应力处理。5.2.2 在清理淬火、回火件时,应使其不受腐蚀及其它有害影响。6 检验6.1 热处理操作工应按图样、专用工艺要求及有关规定进行热处理,并作好记录。6.2 质检部门和热处理责任工程师应对热处理过程进行监督检查,并仔细核实和审查相关记录。6.3 热处理后公司质检部门和热处理责任工程师应根据图样、专用工艺要求和有关规定对工件进行检验。6.3.1 质检部门应对工件进行外观检查,工件表面不得有裂纹及伤痕等缺

18、陷。必要时应采用磁粉、着色或超声波检测等方法对工件进行检查,确定有无裂纹。6.3.2 质检部门应采用百分表、塞尺、钢直尺等工具对工件进行变形检测。轴类工件允许的最大弯曲值应符合GB/T16923钢件的正火与退火和JB3877钢的淬火与回火处理的规定。板类工件的不平度,不应超过加工余量的2/3,特殊工件的变形要求可按照图样规定执行。6.3.3 质检部门应对工件进行硬度检查。6.3.3.1 正火和退火工件的硬度误差不能超过表6-1的规定。6.3.3.2 淬火和回火工件的表面硬度误差不能超过表6-2、表6-3、表6-4的规定。6.3.3.3 对于局部淬火回火件,应避免在淬火区与非淬火区交界部分测定硬

19、度。6.3.4 必要时应进行金相组织检查。根据热处理工艺类型及钢种不同,应得到满足表6-1工艺类型硬 度 误 差 范 围单 件同 一 批 件HBHVHRBHBHVHRB正 火2525445468完全退火30306606012不完全退火30306606012等温退火25255505010球化退火2020440408表6-2淬回火件类型硬 度 误 差 范 围 (HRC)单 件同 一 批 件3535505035355050特殊重要件222444重要件333655一般件544866表6-3淬回火件类型表 面 硬 度 误 差 范 围 (HV)单 件同 一 批 件350350500500350350500

20、500特殊重要件203050354580重要件2540704570100一般件40601006080120表6-4淬回火件类型表 面 硬 度 误 差 范 围 (HB)单 件同 一 批 件330330450350350500特殊重要件20253040重要件25304060一般件35405575附注: 1) 表中的HB、HY、HRC值是根据各自的硬度试验和实测的数据,彼此之间没有直接换算关系。2) 对大型工件的硬度误差按照图样规定执行。3) 单件硬度是指抽样检验单件时硬度值的不均匀度;同一批料(件)硬度误差是指同一批材料在同一热处理条件下的工件硬度值的偏差范围。各自要求的正常组织。金相组织应符合有关标准的规定。6.3.5 重要工件如需要作机械性能检验,须在工艺文件中注明。机械性能检验应按照国家有关标准和公司有关规定进行。6.4 公司质检部门和热处理责任工程师检验合格并确认后,工件方可转入下道工序。所有热处理记录交质检部门资料室归档。【精品文档】第 10 页

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。