氮肥行业清洁生产技术推行方案

氮肥行业清洁生产技术推行方案

《氮肥行业清洁生产技术推行方案》由会员分享,可在线阅读,更多相关《氮肥行业清洁生产技术推行方案(16页珍藏版)》请在装配图网上搜索。

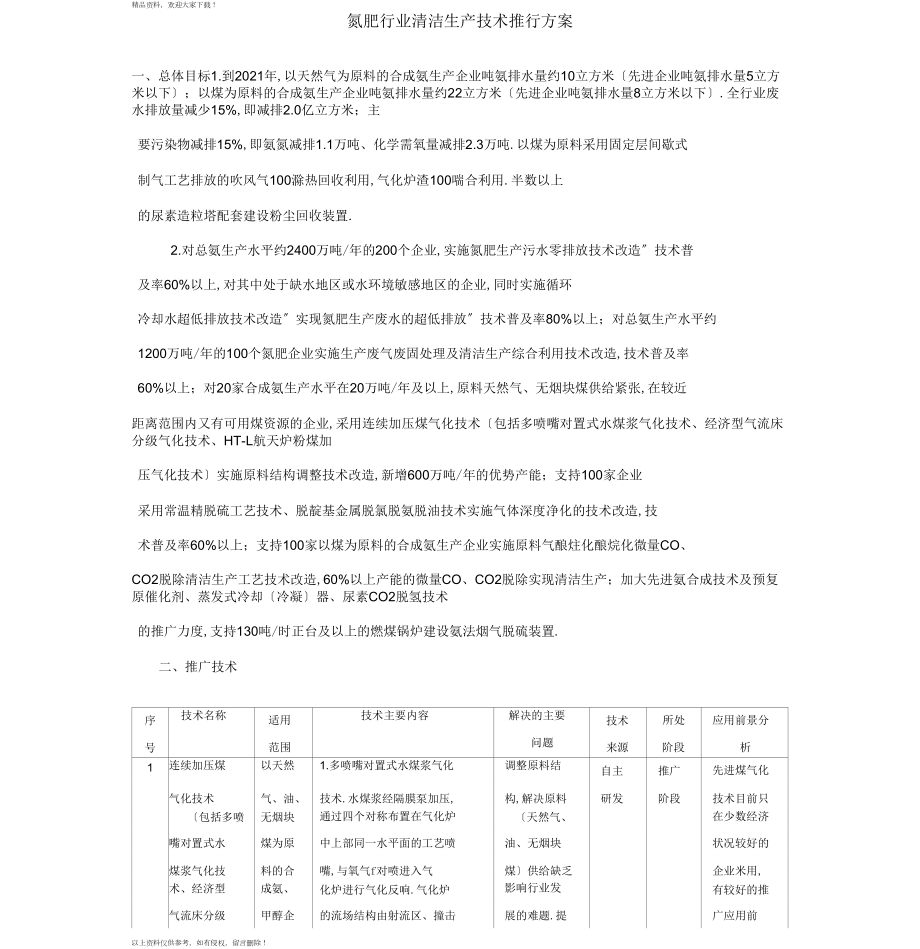

1、精品资料,欢迎大家下载!氮肥行业清洁生产技术推行方案一、总体目标1.到2021年,以天然气为原料的合成氨生产企业吨氨排水量约10立方米先进企业吨氨排水量5立方米以下;以煤为原料的合成氨生产企业吨氨排水量约22立方米先进企业吨氨排水量8立方米以下.全行业废水排放量减少15%,即减排2.0亿立方米;主要污染物减排15%,即氨氮减排1.1万吨、化学需氧量减排2.3万吨.以煤为原料采用固定层间歇式制气工艺排放的吹风气100滁热回收利用,气化炉渣100喘合利用.半数以上的尿素造粒塔配套建设粉尘回收装置.2.对总氨生产水平约2400万吨/年的200个企业,实施氮肥生产污水零排放技术改造技术普及率60%以上

2、,对其中处于缺水地区或水环境敏感地区的企业,同时实施循环冷却水超低排放技术改造实现氮肥生产废水的超低排放技术普及率80%以上;对总氨生产水平约1200万吨/年的100个氮肥企业实施生产废气废固处理及清洁生产综合利用技术改造,技术普及率60%以上;对20家合成氨生产水平在20万吨/年及以上,原料天然气、无烟块煤供给紧张,在较近距离范围内又有可用煤资源的企业,采用连续加压煤气化技术包括多喷嘴对置式水煤浆气化技术、经济型气流床分级气化技术、HT-L航天炉粉煤加压气化技术实施原料结构调整技术改造,新增600万吨/年的优势产能;支持100家企业采用常温精脱硫工艺技术、脱靛基金属脱氯脱氨脱油技术实施气体深

3、度净化的技术改造,技术普及率60%以上;支持100家以煤为原料的合成氨生产企业实施原料气酿炷化酿烷化微量CO、CO2脱除清洁生产工艺技术改造,60%以上产能的微量CO、CO2脱除实现清洁生产;加大先进氨合成技术及预复原催化剂、蒸发式冷却冷凝器、尿素CO2脱氢技术的推广力度,支持130吨/时正台及以上的燃煤锅炉建设氨法烟气脱硫装置.二、推广技术序号技术名称适用范围技术主要内容解决的主要问题技术来源所处阶段应用前景分析1连续加压煤以天然1.多喷嘴对置式水煤浆气化调整原料结自主推广先进煤气化气化技术气、油、技术.水煤浆经隔膜泵加压,构,解决原料研发阶段技术目前只包括多喷无烟块通过四个对称布置在气化炉

4、天然气、在少数经济嘴对置式水煤为原中上部同一水平面的工艺喷油、无烟块状况较好的煤浆气化技料的合嘴,与氧气f对喷进入气煤供给缺乏企业米用,术、经济型成氨、化炉进行气化反响.气化炉影响行业发有较好的推气流床分级甲醇企的流场结构由射流区、撞击展的难题.提广应用前气化技术、业实施区、撞击流股、回流区、折高行业清洁景.HT-L航天原料结返流区和管流区组成,通过生产水平;提1.多喷嘴对炉粉煤加压气化技术构调整改造,或用于新建合成氨、甲醇装置.喷嘴对置、优化炉型结构及尺寸,在炉内形成撞击流,强化混合和热质传递过程,形成炉内合理的流场结构,到达良好的工艺与工程效果.2 .经济型气流床分级气化技术.原料水煤浆、

5、干煤粉或者其它含碳物质通过给料机构和燃料喷嘴进入气化炉的第一段,采用纯氧或富氧空气作为气化剂,可以采用其它气体如CQ、2、水蒸汽等作为调节介质控制第一段氧气的参加比例,使第一段的温度保持在灰熔点以下;在气化炉第二段再补充局部氧气或富氧空气,使第二段的温度到达煤的灰熔点以上并完成全部的气化过程.3 .HT-L航天炉粉煤加压气化技术.原料煤经磨煤枯燥后,加压输送到气化炉内,采用环形水冷壁、煤粉顶烧单烧嘴,多路煤粉单一氧煤比,粉煤与纯氧和水烝汽在局温下发生反应,生成土要含一氧化碳和氢气的粗煤气.高原料及能源利用效率;减少固体废物的产生与排放;预防了气化过程中含硫化物、一氧化碳的工艺废气排放.置式水煤

6、浆气化技术已投运12台套.2. 经济型气流床分级气化技术已投运1台套.3. HT-L航天炉粉煤加压气化技术已投运2台套.气体深度净化技术包括常温精脱硫工艺技术,脱基金属、脱氯、脱氨、脱油技术合成氨、甲醇生产原料气的深度净化.1 .常温精脱硫工艺技术.应用特种脱硫剂,将合成氨原料气中fS、CQS及CS等硫化物脱至各种催化剂所要求的精度总硫v0.1ppm.主要包括JTL1型吸附一水解一吸附组合、JTL4型吸附一转化吸收组合和JTL5型吸附一水解一吸附一转化吸收组合.2 ?脱射基金属、脱氯、脱氨、1 ?常温精脱硫工艺技术解决了甲醇合成、氨合成催化剂因硫中毋导致寿命短的问题.2 ?脱叛基金属、脱氯、脱

7、氨、脱油技术解决了甲醇自主研发推广阶段1.常温精脱硫工艺技术已在300多家企业推广应用,市场占有率60%以上.2?脱叛基金属、脱氯、脱氨、脱油技术已在2脱油技术.应用特种吸附剂,在常温?300C、常压?15.0MPa条件下将气体中微量FeCQ5+NiCQ4、HCl脱除至wo.ixio-6ppm微量NH脱除至w0.5X10-6ppm.催化剂因探基金属、氯、氨、油的中毒问题,延长催化剂使用寿命.80多套氮肥和甲醇装置中应用.3合成氨原料气微量COCQ脱除清洁生产工艺包括:合成氨原料气醇炷化精制新工艺、全自热非等压醇烷化净化合成氨原料气新工艺技术合成氨生产原料气微量CQCQ脱除1 .合成氨原料气醇炷

8、化精制新工艺.变换、脱碳后的原料气首先通过醇醍化副产粗甲醇或醇醍混合物,将气体中CQ+C2降至0.1?0.3%,然后经醇炷化将大局部CQCQ转化为可在常温下别离的液态炷和醇,少量CQCQ转化为甲烷,反响后气体中CQ+C2W10ppm醇醍化和醇炷化的压力范围为5?30MPa可以与氨合成等压,也可以低于氨合成压力.2 ?全自热非等压醇烷化净化合成氨原料气新工艺技术.在不同压力下设置醇化和烷化,将中压酉旱化、局压酉昆化、局压烷化及氨合成四个子系统有效组合.首先经中压醇化系统对原料气进行初步净化,使其中的COCQ转变为甲醇,然后将原料气加压送局压醇化进步净化同时副产甲醇,经两级醇化后气体中CQ+C2W

9、200ppm,再经高压烷化将CQ+CQ专变为CH.中压醇化以广醇为主,局压醇化及局压烷化以净化为主.两种气体净化工艺替代铜洗法气体净化工艺,均可将原料气中必须除去的CQCQ大局部转化为甲醇,实现废物的综合利用,一方面降低了合成氨生产的本钱,另一方面调节了产品结构.替代铜洗工艺避免了微量CQCQ脱除工序稀氨水的产生与排放,预防了含NH、CQ的再生废气的产生与排放.自主研发推广阶段合成氨原料气醇炷化精制新工艺、全自热非等压醇烷化净化合成氨原料气新工艺技术均属综合利用及气体净化清洁生产工艺,有较好的推广前景.4先进氨合成技术及预复原催化剂包括山JD氨合成系统、GC型轴径向低阻力大型氨合成氨的合成1.

10、山JD氨合成系统.内件采用三径一轴内冷绝热反响式,采用分流工艺,高压容器利用系数大、催化剂利用系数高、催化剂升温复原容易、操作弹,此;内件采用多段直通式,可自卸催化剂.1.mjd氨合成系统、GC型轴径向低阻力大型氨合成反响技术、JR型氨合成塔系统三种国内先自主研发推广阶段先进氨合成技术在节能减排技术进步方面有较好的推广前景.1.mjD氨反响技术、JR型氨合成塔系统、XA201-H预复原氨合成催剂2 .GC型轴径向低阻力天型氨合成反响技术.采用鱼鳞筒径向分布器,使径向气流从切线方向进出催化剂层,最低限度减少催化剂死角.气流分布通过调节不等孔径及孔数,以及鱼鳞筒的切向再分布特性加以控制,径向分布较

11、均匀;米用麦形气体分布器,埋于催化剂层间,催化剂上下贯穿便于装卸,冷热气体混合和再分布均匀.3 .JR型氨合成塔系统.采用独特的换热结构及工艺流程,充分利用氨触媒具有的宽温和高温活性的特点,采用多段绝热方式进行氨的合进的氨台成技术,氨净值高,热利用率局,副产蒸汽多,放空量少,解决了氨合成反响热的回收问题和传统氨合成技术氨净值低放空量大的问题.2.应用预还原氨合成催化剂,缩短了催化剂复原时间,减少了复原期间废台成系统已推广应用30余套.2. GC型轴径向低阻力大型氨合成反响技术已投运26套.3. JR型氨合成塔系统已推广应用约150套.预复原催化剂在提局生产运行周期、增加企成,触媒利用充分,氨净

12、值比冷激内件提升2%A上;充分利用反响余热,反响热回收率较其它工艺提局10-20%,减少了冷量及冷却水消耗.4.XA201-H预复原氨合成催剂.催化剂生产厂在高空速、适宜温度、高净化度原料气条件下复原氨合成催化剂,复原后的催化剂再经含少量空气的循环惰性气体氮气氧化,在催化剂颗粒外表生成氧化膜保护层,使颗粒内活性组分与空气隔绝.制得的预复原催化剂装入氨合成塔后,经简单复原即可投入使用.气的产生与排放量,复原过程无稀氨水产生与排放.提局J生产运行周期,同时大幅度的节省了上游制气、净化等工序的原料、燃料消耗和非生产性时间.保证了催化剂的高活性.业效血方面有良好的应用前景.XA201-H预复原氨合成催

13、剂已在5家企业推广应用.氮肥生产污水零排放技术氮肥生产企业废水综合治理氮肥生广污水零排放技术是先进适用的清洁生产工艺与污水治理技术的集成,主要包括以下子项技术:1.造气循环冷却水微涡流塔实施舞肥生产污水零排放技术改造,可从源头上减少污水的产生,最终实自主研发推广阶段米用该技术,可使氮肥企业废水排放量减少至5立方米/吨氨以下,5板澄清技术;2 .“888等碱液法半水煤气脱硫技术,硫泡沫连续熔硫、DS型硫泡沫过滤机过滤技术;3 .醇炷化、醇烷化替代铜洗技术;4 ?氨水逐级提浓回用技术、无动力氨回收技术;5 ?“远东低压尿素水解等尿素工艺冷凝液深度水解技术;6 ?甲醇残液、尿素解吸废液处理回用技术;

14、7 ?油水别离回用技术;8 .新型一套三脱盐水系统,反渗透制脱盐水技术;9 ?废水的清浊分流、分级使用技术;10.含氨污水处理新工艺一-A/SBR短程硝化工艺等末端废水处理技术;11?污染源工艺监控及排水口在线监测等等.现生产污水的零排放.各子项技术解决了氮肥生产中以下环保问题:1 ?实现造气循环冷却水系统的闭路循环;2 ?杜绝了脱硫工段含氨、含硫泡沫废水的排放;3 .实现了原料气净化的清洁生产,预防了稀氨水、再生气的产生与排放;4 ?杜绝了稀氨水的排放;5?回收了尿素工艺冷凝液中的氨和二氧化碳,废水回用;6 ?预防了甲醇残液、尿素解吸废液的排放;7 .减少COD排放;8 .提局树脂再生过程酸

15、碱的利用率;无酸碱废水先进企业到达2立方米/吨氨以下.产生;9. 减少含污染物废水排放;10. 末端废水治理及回用;11. 增强环保监测水平,保护周边环境.6循环冷却水超低排放技术适用于循环冷水系统的改造将反渗透脱盐水作为循环冷却水系统的补充水,在保证循环冷却水水质的前提下,大大提高水的浓缩倍数,使循环冷却水做到根本不排放.降低补充水含盐量,大幅度提升水的浓缩倍率,减少废水排放量,实现循环冷却水废水的超低排放.自主研发推广阶段该技术可使循环冷却水系统到达不排或排放很少废水,如在全行业推广,可极大限度地减少废水排放.7氮肥生产废气废固处理及清洁生产综合利用技术氮肥生产企业的废气废固治理氮肥生产废

16、气废固处理及清洁生广综合利用技术是先进适用的废气废固综合利用及治理技术的集成,主要包括以下子项技术:1 ?全燃式造气吹风气余热回收系统;2 ?三废混燃炉技术;3 ?尿素造粒塔粉尘洗涤回收技术;4 ?脱碳闪蒸气变压吸附回收氢气技术等.综合利用氮肥生产废气、废固,减少污染物排放.1 .造气吹风气余热回收利用,减少含CO废气的排放;2 .造气吹风气余热、造气炉炉渣余热回收利用,减少含CO废气的排放、减少废固的排放;3 ?采用洗涤回收技术,将尿素造粒塔尾气中的尿素粉生含量自主研发推广阶段实施氮肥生产废气废固处理及清洁生产综合利用技术改造,生产每吨合成氨减少CO排放量约150m,减少废固排放量约180千

17、克;年产15万吨尿素的造粒塔粉尘回收装置可回收尿好尘400吨/年;脱碳闪蒸气变压吸附回收氢气技术吨氨可回收氢气约从lOOmg/Nn3以上降到30mg/Nm以下,氨含量由350mg/Nm以上降到lOmg/Nni以下,减轻了尿素造粒粉尘对周边建筑物的腐蚀,减轻了尿素粉尘、氨气排放对周边环境的污染;25立万米.4?回收碳酸丙烯酯等溶剂法脱碳闪蒸气中的H2,减少废气排放,降低合成氨消耗.8氨法锅炉烟气脱硫技术氮肥企业等的大型蒸汽锅炉的烟气脱硫在脱硫塔内,以氨水为吸收剂,吸收锅炉烟气中的SQ形成亚硫酸铉溶液.亚硫酸铉溶液再经空气氧化生成硫酸铉溶液,硫酸铉溶液利用锅炉烟气热量进行蒸发浓缩,经结晶、别离得脱

18、硫副产物硫酸铉.综合利用氮肥企业的稀氨水、废氨水,减少氨氮排放;脱除锅炉烟气中的二氧化硫.自主研发推广阶段已在约10家氮肥企业的Q蒸汽锅炉烟气脱硫中应用,应用前景广阔.9LH型等蒸式冷却冷凝技术发器氮肥、甲醇等生产企业的换交热系统高温介质走管内水平流动,空气、水与水蒸汽同时在管外被风机强制流动,换热管内热介质与管外的水膜进行热交换,靠水的蒸发以潜热的形式带走管内介质的热量,管内高温介质被冷却或冷凝.强化了传热传质过程.替代传统的“水冷式冷却器+冷却塔热交换系统组合,实现节水、节能、节约空间和占地面积.自主研发推广阶段替代传统的“水冷式冷却器+冷却塔热交换系统组合,减少冷却水循环量50%以上,节

19、电50%以上.在氮肥行业已有100余家企业应用,推广意义重大.10氮肥行业工业冷却与锅炉系统节水及废水近零排放技术氮肥、甲醇生产企业工业冷却水及低压锅炉系统1?针对我国不区域、不水质及氮肥、甲醇等行业特点开发循环冷却系统局浓缩倍数5倍以上运行技术实施万案;针对再生水回用于冷却水系统产生的菌藻滋生等问题,开发配套水处理化学品和处理技术;开发企业工业冷却水系统处理信息通过集成化工程化关键技术的突破,提局氮肥、甲醇行业工业冷却水的浓缩倍率,提升系统总的循环量;减少工业锅炉用水废水排放、提高锅水浓缩倍率和回收凝结自主研发推广阶段该技术在全行业推广,将使行业工业用水总量降低20%以上.集中监测与智能化控

20、制平台;优选出浓缩倍率提局到5倍运行的具体实施万案.实现氮肥、甲醇行业工业冷却循环系统在浓缩倍卒5倍工况卜平安稳定运行,实现技术成果大面积应用.2.针对氮肥甲醇行业工业蒸汽水来减少补充水用量两种有效途径来实现氮肥、甲醇行业节约用水.锅炉重点进行不同参数工业锅炉零排污工况的建立及其系统平衡技术的系列化开发及优化;不问结构工业锅炉传热面金属化学改性与核态清洗强化技术的系列化开发及优化;化工等凝结水易污染行业的凝结水防污染和回收技术开发;成套技术模块化实施工艺开发;工业蒸汽锅炉压力w2.45MPa节水与废水近零排放技术关键广品的规模化开发及工业锅炉用户信息动态数据库开发.11尿素CQ脱氢技术尿素生产CQ原料气的脱氢精脱硫后的原料CQ气配入适量空气或氧气,经压缩机升压后送入高压CQ加热器,加热至120-200C进入脱氢反响器将H2脱至v50ppm.彻底消除H2与02积累的爆炸事故;减少尿素生产尾气放空量,降低污染.自主研发推广阶段已投运40余套,市场占有率60?70%吨尿素减少气氨排放1.5?2kg.有较好的推广前景.以上资料仅供参考,如有侵权,留言删除!

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 子宫内膜癌的新分类ppt课件

- 作文《我学会了》ppt课件

- 自动控制的一般概念ppt课件

- 人教版三年级数学下册《练习二十》习题ppt课件

- 人教版三年级数学下册《笔算除法三位数除一位数》ppt课件

- 人教版三年级数学下册《练习二十一》习题ppt课件

- 人教版三年级数学下册《口算除法》PPT课件一

- 组合图形面积的计算-PPT-课件

- 人教版三年级数学下册除数是一位数的除法整理和复习PPT课件

- 人教版三年级数学下册《认识简单的路线》PPT课件

- 人教版三年级数学下册笔算乘法ppt课件

- 人教版三年级数学下册《认识小数》PPT课件--公开课一等奖课件

- 人教版三年级数学上册《分数的初步认识》PPT课件

- 作文互评互改、自评自改ppt课件

- 公司田园综合体规划思路初探课件

相关资源

更多 译林牛津版9AUnit8Detectivestorieswelcometotheunit公开课教学课件共27张PPT

译林牛津版9AUnit8Detectivestorieswelcometotheunit公开课教学课件共27张PPT

物流工程课件-第七章物料搬运系统设计

物流工程课件-第七章物料搬运系统设计

2022年贵州省建筑安管人员安全员ABC证考试题库(全考点)模拟卷及参考答案(第70版)

2022年贵州省建筑安管人员安全员ABC证考试题库(全考点)模拟卷及参考答案(第70版)

小组合作学习经验材料精选多篇

小组合作学习经验材料精选多篇

(交安C证)公路工程施工企业安全生产管理人员考试试题强化复习题及参考答案(第40期)

(交安C证)公路工程施工企业安全生产管理人员考试试题强化复习题及参考答案(第40期)

高中语文优秀课外阅读材料四演讲台后的危险

高中语文优秀课外阅读材料四演讲台后的危险

国家开放大学电大专科《自然科学基础》2026期末试题及答案(试卷号:2088)

国家开放大学电大专科《自然科学基础》2026期末试题及答案(试卷号:2088)

九年级文言文

九年级文言文

2022年建筑施工项目负责人【安全员B证】考试题库测试卷和答案(第84套)

2022年建筑施工项目负责人【安全员B证】考试题库测试卷和答案(第84套)

在“xxx慈善捐款”动员大会上的讲话

在“xxx慈善捐款”动员大会上的讲话