汽车装配优化问题

汽车装配优化问题

《汽车装配优化问题》由会员分享,可在线阅读,更多相关《汽车装配优化问题(6页珍藏版)》请在装配图网上搜索。

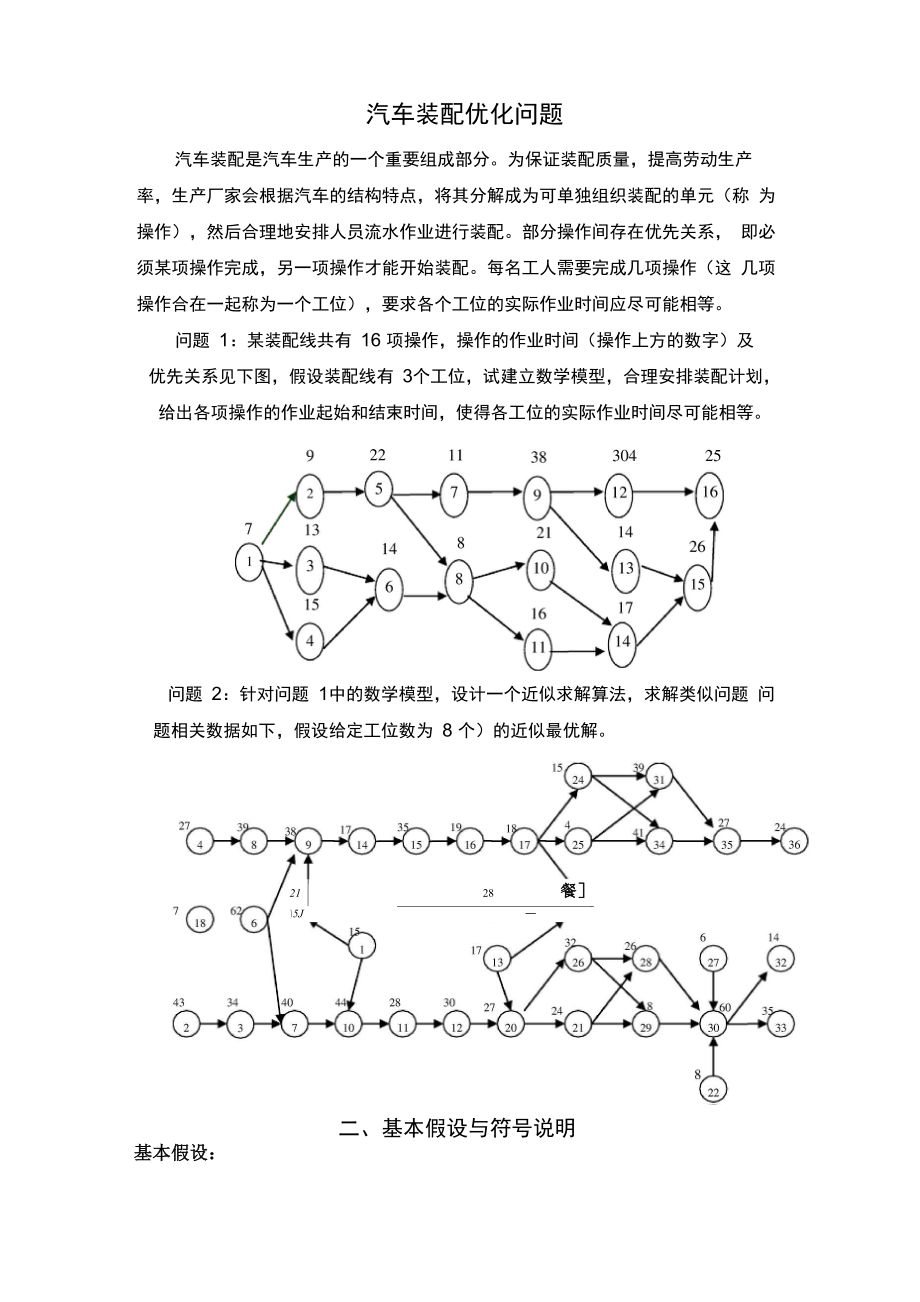

1、汽车装配优化问题汽车装配是汽车生产的一个重要组成部分。为保证装配质量,提高劳动生产 率,生产厂家会根据汽车的结构特点,将其分解成为可单独组织装配的单元(称 为操作),然后合理地安排人员流水作业进行装配。部分操作间存在优先关系, 即必须某项操作完成,另一项操作才能开始装配。每名工人需要完成几项操作(这 几项操作合在一起称为一个工位),要求各个工位的实际作业时间应尽可能相等。问题 1:某装配线共有 16 项操作,操作的作业时间(操作上方的数字)及优先关系见下图,假设装配线有 3个工位,试建立数学模型,合理安排装配计划,给出各项操作的作业起始和结束时间,使得各工位的实际作业时间尽可能相等。问题 2:

2、针对问题 1中的数学模型,设计一个近似求解算法,求解类似问题 问题相关数据如下,假设给定工位数为 8 个)的近似最优解。二、基本假设与符号说明2128餐I5J基本假设:1)所有操作工序存在顺序约束,即每个操作存在紧前作业和紧后作业,每个操作不能 独立存在。2)每个操作不可再分,即每个操作必须在一个工位完成,不能分开在不同的工位中进 行。符号说明:n:工位数错误!未找到引用源。(i=l,2错误!未找到引用源。n):工位错误!未找到引用源。(i=l, 2错误!未找到引用源。n):工位时间N:操作数错误!未找到引用源。(i=l, 2错误!未找到引用源。N):操作工序错误!未找到引用源。(i=l,2错

3、误!未找到引用源。N):操作工序所用的时间 错误!未找到引用源。:关键路线总时间错误!未找到引用源。:关键路线按工位的平均时间错误!未找到引用源。(i=l, 2错误!未找到引用源。n):按关键路线划分的工位 错误!未找到引用源。:给定的工位时间发差值三、模型的建立Step1: 计算关键路线按工位的平均时间错误!未找到引用源。1)找出关键路线(工作时间最长的工序路线)(基于网络计划计算)2)计算关键路线总时间错误!未找到引用源。3)计算关键路线按工位的平均时间错误!未找到引用源。,错误!未找到引用源。4)St ep2:按关键路线划分工位错误!未找到引用源。1)对后面的操作时间加和,总时间较接近错

4、误!未找到引用源。的所有操作暂时作为一个 工位错误!未找到引用源。2)循环 1)迭代,直至按关键路线划分工位完毕St ep3 :计算平均工位时间1)对所有的操作时间求和t2)计算平均工位时间 T3)得出工位时间错误!未找到引用源Step4:调整工位(从后往前调整)1)如果当前工位的T小于工位时间T将前一工位中一项时间最大且作为紧前工序的作业 时间与当前工位时间加和,如果总时间趋近错误!未找到引用源。,就将这个操作后移 到当前工位中,并重新计算该工位的时间错误!未找到引用源。2)如果当前一工位的T大于工位时间T将当前工位中一项时间最小且作为紧后工序的作 业时间与前一工位时间加和,如果总时间趋近错

5、误!未找到引用源。,就将这个操作前 移到前一工位中,并重新计算该工位的时间错误!未找到引用源。3)循环1)迭代,直至工位划分完毕。4)计算工位时间的方差错误!未找到引用源。5)比较错误!未找到引用源。、错误!未找到引用源。,如果错误!未找到引用源。,返回1)继续调整;如果错误!未找到引用源。,工序划分完成。四:模型的求解(题 1)1) 计算关键路线按工位的平均时间错误!未找到引用源。,各时间值如下T1.2=max(错误!未找到弓|用源。)=16;T1.3=max(错误!未找到弓|用源。)=20;T1.4=max(错误!未找到弓|用源。)=22;T2.5=max(错误!未找到引用源。)=16+2

6、2=38;T3.6=max(错误!未找到引用源。)=20+14=34;T4.6=max(错误!未找到弓|用源。)=22+14=36;T5.7=max(错误!未找到引用源。)=38+11=49;T5.8=max(错误!未找到弓|用源。)=38+8=46;T6.8=max(错误!未找到弓|用源。),(错误!未找到弓I用源。)=max42,44=(错误!未找到 弓用源。 )=44T7.9=max(错误!未找到引用源。)=49+38=87T8.10=max(错误!未找到弓|用源。),(错误!未找到引用源。)=max(67,65)=(错误!未找到 弓用源。)=67T8.11=max(错误!未找到弓|用源

7、。),(错误!未找到引用源。)=max(62,60)=(错误!未找到 弓用源。 )=62T9.12=max(错误!未找到引用源。)=87+30=117T9.13=max(错误!未找到引用源。)=87+14=101T10.14=max(错误!未找到引用源。)=67+17=84T11.14=max(错误!未找到引用源。)=62+17=79T12.16=max(T9.12+错误!未找到引用源。)=117+25=142T13.15=max(T9.13+错误!未找到引用源。)=101+26=127T14.15=max(T10.14+错误!未找到引用源。),(T11.14+错误!未找到引用 源。 )=ma

8、x(110,105)=110;T15.16=max(T13.15+ 错 误 ! 未 找 到 引 用 源 。 ),(T14.15+ 错 误 ! 未 找 到 引 用 源。 )=max(152,135)=1522) 求得关键路线如下:1-2-5-7-9-13-15-163)计算关键路线总时间错误!未找到引用源。 =1524)计算关键路线按工位的平均时间错误!未找到引用源。,错误!未找到引用源。 =515)按关键路线划分工位错误!未找到引用源。工位操作关键路线按工位的时间工位时间11-2-5-7、 1-3-6-8、 1-4-6-8499929T3、10-14、11-1452106312-16、 15-

9、1655816)所有操作时间和 t=2867)平均工位时间 T=286/3=968)调整过程如下表所示:序号工位操作工位时间工位时间方差111-2-5-7、 1-3-6、 1-4-69110.00029-13、 8-10、 8-1197312-16、 14-15-1698211-2-5-7、 1-3-6-8、 1-4-6-8998.66629、 10-14、 11-1492312-16、 13-15-16959)各项操作的操作最早起始时间,最晚起始时间、最早结束时间和最晚结束时间如下表所 示:工序工位作业时间最早起 始时间最晚结 束时间最早起 始时间最晚结 束时间117007721973516

10、44311376420774115762227751221658388061142085349971113888499982880918899923899153137191102219915312017411216991581151741233019123122126113314191221205235142171361741531911532620523523126116325261261286286(题 2)1)求得关键路线2371011 1220262830332)计算关键路线总时间错误!未找到引用源。=3993)计算关键路线按工位的平均时间错误!未找到引用源。,错误!未找到引用源。=5

11、04)按关键路线划分工位错误!未找到引用源。如下表所示:工位操作关键路线按 工位的时间工位时间12,48, 184311623,693413437, 15, 141540128410-11, 1617247212451220, 1320, 1923, 132357123626-28, 2531581017212930, 2730, 2230, 303260120833, 343536351271) 所有操作时间和 t=9732) 平均工位时间 T=973/8=122(121.625)3) 调整过程如下表所示:序号工位操作工位时间工位时间方差112,48, 1811686.2323,691343

12、7, 15, 141512841011, 16172412451220, 1320, 1923, 132312362628, 2531, 231017212930, 2730, 2230, 3032120833, 343536127212,48, 1811654.7923,6913437, 15, 141512841011, 161710951220, 1320, 19, 13,2411762628, 2531,231227212930, 2730, 2230, 3032120833, 3435361273148, 612835.59223, 9, 1812237, 15, 141512841

13、011, 161710951220, 1320, 19, 2411762628, 2531,231227212930, 2730, 2230, 3032120833, 343536127五、模型的评价从上述的演算和实践我们可以看出,该模型算法对于具有简便、快速的平衡效果,避 免了传统启发式算法的多次调整和迭代,同时也避免了遗传算法的难以编程和可能无解的情 况。对于大规模的生产操作作业,该模型和算法具有很好的实用价值和速度。但是,不可否认的是,由于该算法是基于关键路线划分和调整工位,因此,从一开始 就具有较大的误差,并且难以克服。所以,该算法适用于生产作业的调整操作,而不适用于 精确的系统编程。六、参考文献1 皮兴忠、范秀敏, 基于可行作业序列的遗传算法求解第二类装配线平衡问题, 上海交通 大学学报, 第 39 卷第 7期, P1123-1125, 20052 罗卓,伍乃骐,装配线平衡系统研究与开发,工业工程,第10卷第1期,P103-105,2007年 1 月。3 潘开灵、邓旭东,管理学,北京,科学出版社, P158-162,2005。4 陈荣秋、马士华,生产与运作管理,高等教育出版社, P164-167, 2006。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 2020【企业咨询】行业前景分析投资调研课件

- 2020、6《民法典》资深律师解读宣讲课件

- 2020《推广普通话主题班会》课件

- 1205史剑波《纪昌学射》教学ppt课件

- 1981-1990诺贝尔生理或医学奖课件

- 2020【CDMO】行业前景分析投资调研课件

- 2020-2021年A股投资策略报告课件

- 2020【自助售货机】行业前景分析投资调研课件

- 刘姥姥进大观园PPT部编版9上课件

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列课件

- 婚姻家庭与继承法课件

- 2020-2021年85、95后宝妈人群洞察课件

- 青少年的同伴关系

- 2020-2021年创新说课大赛获奖作品:教师说课比赛:等差数列的前n项和课件

- 青少年用眼健康知识讲解