压铸生产工艺

压铸生产工艺

《压铸生产工艺》由会员分享,可在线阅读,更多相关《压铸生产工艺(15页珍藏版)》请在装配图网上搜索。

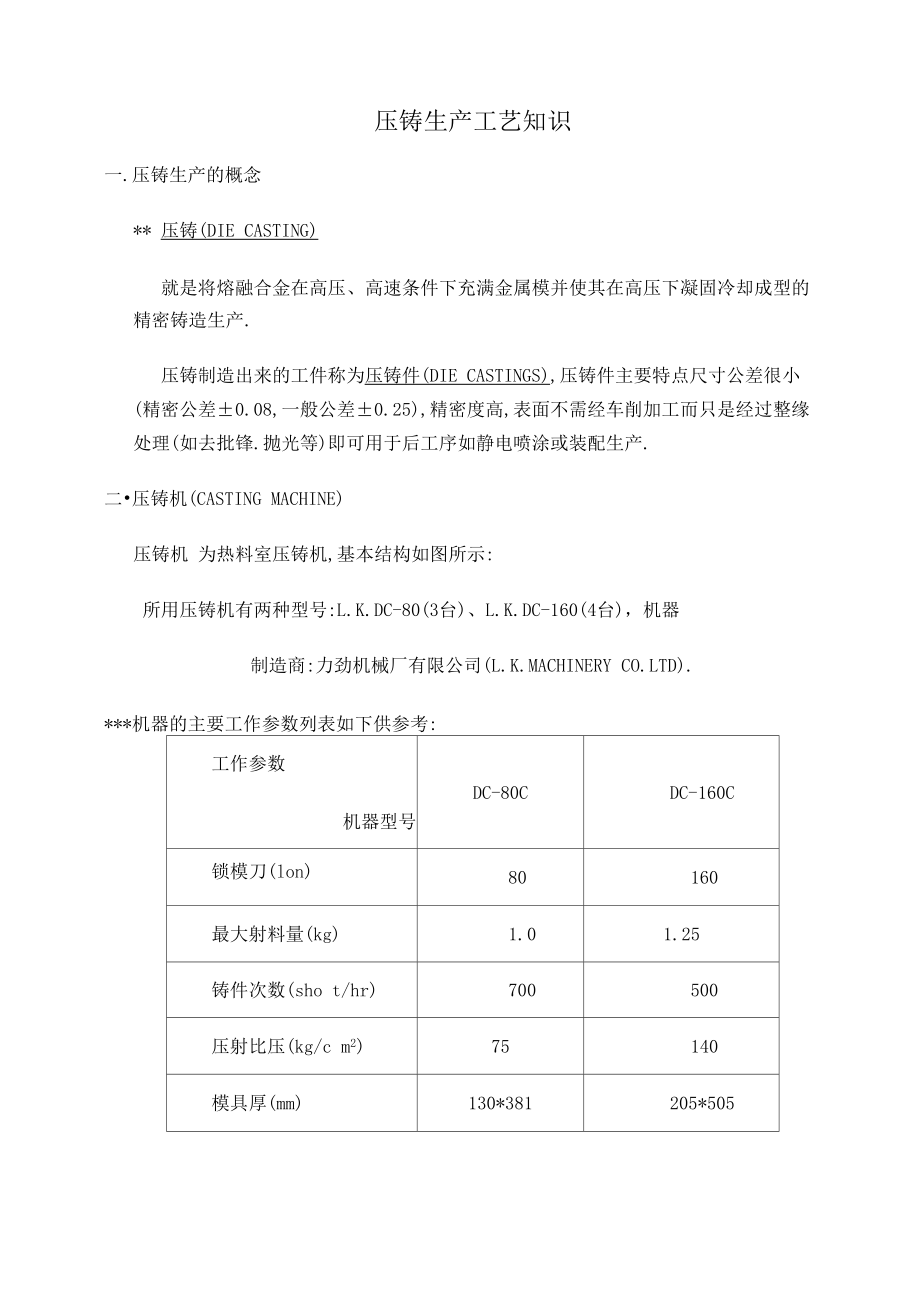

1、压铸生产工艺知识一.压铸生产的概念* 压铸(DIE CASTING)就是将熔融合金在高压、高速条件下充满金属模并使其在高压下凝固冷却成型的 精密铸造生产.压铸制造出来的工件称为压铸件(DIE CASTINGS),压铸件主要特点尺寸公差很小 (精密公差0.08,一般公差0.25),精密度高,表面不需经车削加工而只是经过整缘 处理(如去批锋.抛光等)即可用于后工序如静电喷涂或装配生产.二压铸机(CASTING MACHINE)压铸机 为热料室压铸机,基本结构如图所示:所用压铸机有两种型号:L.K.DC-80(3台)、L.K.DC-160(4台),机器制造商:力劲机械厂有限公司(L.K.MACHIN

2、ERY CO.LTD).*机器的主要工作参数列表如下供参考:工作参数机器型号DC-80CDC-160C锁模刀(lon)80160最大射料量(kg)1.01.25铸件次数(sho t/hr)700500压射比压(kg/c m2)75140模具厚(mm)130*381205*505模板尺寸(mm)480*530672*672顶出行程(mm)6085压铸机基本结构各部分作用;固定机板用以固定压铸模的静模(前模)部分;移动机构用以固定压铸模的动模(后模)部分;顶出机构用以顶出压铸件;锁紧机构实现在压射过程中可靠地锁紧模具;配电及数显一电源供应、显示溶料温度、压铸程序及时间控制等;操纵台控制压铸操作的系

3、列动作;射料机构将合金液推入模具型腔,进行充填成型;熔料室将铸绽熔化为合金液并维持恒温.*压铸机工序流程步骤: 正常所采用的半自动生产操作,每个生产周期是靠开和关安全门来触发下一个局期,其流程可如图表达:关门 (顶针退回)锁模 扣咀前 一速身料二速射料回锤喷(刷)说模剂顶针顶出/钻取啤件开模离咀三. 压铸用的锌(Zinc)合金材料本公司所用皆为锌3#合金(EZDA 3PRESSURE KIECASTING ALLOY),其化学成份含量及作用如下表(见下页):化学成份无素含里(%)作用铝(Al)能改善冲掣强度及流度,使锌合金在恰当的熔 炼情况下能多次压铸重复加工镁(Mg)改善因锌中存在杂质而引起

4、粗铁的晶粒腐蚀作用,是唯有意加入合金中的元素铜(Cc)0.03有防上杂质产生的晶粒腐蚀作用并能使合金 抗拉强度和硬度增加其它成份 磨光时一次加入的铸件不可太多,以免件之间碰伤,撞伤及致变形.磨光后的件即行用清水浮洗,浮洗后的件再进行烘炉的温度150C,时间1小时左右,注意温度 不能太亮,防止起泡,造成不应有的次品.五. 压铸模及其对铸件质量的影响压铸模是压锛成型的母体,是压铸生产及关连的要素,压铸模设计,制造的优劣直接影响着铸件的质量.1压铸模基本结构:压铸模由静模和动模两部分和组成,两部分合在一起组成型腔.静模上设有型腔的 进料道,进料道田入料口、从浇口、横浇口及水口组成型腔的末端是排溢槽(

5、垃圾位)动 模上设有压铸件的顶出机构以及合模时的复位机构.2.压铸模对铸件的质量影响:a)进水口设计的好坏影响到铸件表面成型沙孔、花纹、起泡等;b)分模面选取直接影响到生产加工的c)冷却通水系统的布置影响到模温的控制而影响到铸件的质量;d)压铸模型遣材料的硬度、刷度影响到铸件表面光洁度及批锋情况;e)排溢槽、排气位设计的位置大小也直接影响铸件的外观质量.六. 压铸件的质量要求及常见缺陷的解决方法1压铸件的质素要求:一般检查重点为外观(如造型效果、表面光洁度)及记位尺寸,有时根据 客户要求而增加理化及机械性能(强度)或其他特殊要求.2. 造成铸件缺陷的各方面原因录述:a)铸件设计不良:如出模斜度

6、不当就不易脱模.易导致铸件顶出时变形;另外,铸件之壁 厚应尽可能保持一致,转角位圆滑过度,否则会使铸件充填不良,且在厚壁产生缩孔及 组蔬松.b)压铸作业工艺参数不适当:如锁模力、射出力不足及射出速度不适当等.或压铸温度 不佳、时间设定不合理等等.c)模具不良:如模具精度(尺寸及零件配合)不当.冷却水道布置及大小不当.分型面设置 、流道、水口之大小位置,排气道、垃圾位之大小及位置开设不当等等.d)(锌)合金冶炼及原料设置不适当:如溶化、保温未按正常程序,合金锌锭存放未能及 潮防雨,对水口料未妥善处理等等.e)作业人员的技术能力不够造的原因等等.3. 次品与废品:压铸件的某此缺陷是可以通进其他工艺

7、手段如加工整形可以补救或清 除的,所以有缺陷的次品并不一定就是废品,压铸的件报废标准要视铸件的 具体使用技术要求而定.七. 附件数据1. 附件常见铸件缺陷及其改善对策(共2页)2. 附件压铸机开机二作指令(共2页)附件常见铸件缺陷及其改善对策一览表缺陷可能原因改善对朿模温过高压铸模具运水系统,保持合适模温金属熔液卷入气体过多适当降低打料速度2起泡或起充模排气不畅在易起泡部位增加垃圾位及排气位皮铸件留模时间太短适当增加冷却时间(表面有脱模剂太多,气化气体卷入金属液用喷枪控制合适的喷涂量光滑的*中*小凸或按工艺要求控制在130-160C范围有小假铸件经磨洗,水洗后烘炉温度咼皮)静电焗温太咼(指静电

8、后起泡的铸静电工序严格按即定工艺参数调温件)按生产要求不充许投入不合格炉料炉料表面沾有水份油污、杂物.型腔排气不畅增大或增加排气位浇口截面积小增大浇口气孔/沙浇口位不当或金属液导流形式有针对性改善模具走水系统眼(铸件 撕面上有当,在型腔里充满过流属设计问题,尽可能从工艺模具上调脱模剂太多,气化气体卷入金属液整小孔,表中垃圾位与铸件连接位过厚面看不用喷枪控制区合适的喷涂量出)铸件局部厚,拐角处冷却条件差针对性适当减薄射料压力和速滑不足改善铸件设计或改进模具冷却运水系统,以增加铸件过厚处冷却速度适当增大射料压力和速度料温或模温低致金属熔液流动性差控制合理的料温和模温缺陷走水系统致局部走粒不到改进走

9、水系统使金属液流动无死角(个别位型腔排气不良增大或增加排气位置充料不足)浇口面积还小或型腔过深适当开大浇口,针对性改善打料压力和速度低适当提咼打料压力和速度模温或料温太低控制合理的料温和模温内浇口截面积过小或位置不当相应改进走水系统花纹排溢系统不够在花纹多的部位增加垃圾位及排气(铸件上位呈现不规压射比压过低光滑条适当提高压射比压及射料速度纹)脱模剂用量太多冷却运水开设不当用喷枪控喷涂控制合适用量适当改进模具运水系统变形(表面无模具设计不良,如出模斜度不当,顶 针分布不合理,冷却水设置不当等.铸件脱模过早,强度不足致变形针对性改进模具适当延长冷却/留模时间选择正确的排放,防止*变形伤底的如铸件脱

10、模后冷却,排放不当热变形,模温过咼,夹取铸件时变形改善冷却运水布置,调整模温,便易表面有伤变形部位冷却条件得到改善痕的如冷变形)除水口,垃圾位时变形小心操作,改进冲模,保证效果取放铸件过程中损坏变形加强生产管理,要求轻拿放,不能乱抛光可致变形磨光可致变形铸件本射设计问题如料位过薄扔乱掉针对性改善如抛光手势等磨光时倒入铸件要轻放入,且不可一次放太多,减少件之间碰撞视具体情形加料或设加强筋增固顶高(顶针位 外表面凸 痕)模具顶针位料薄强度低模温过高或留模时间过短所致铸件出模时强度太短改模从结构上加强检杳模具运水情况,做修正及适当增 长冷却/留模时间拉凹(铸件表 面凹痕)模具冷却运水分布不合理模温太

11、咼或留模时间过短检修模具冷却运水系统,加强易拉凹 位的冷却同上,控制较低模温及适当增加冷却 时间批锋/毛 边(在铸件 的分型面 取铸件一 顶针等处 突出的多 料)压锛机调机操作不当如锁模力不 足,射料压力过大等固定模与活动模配不完善锁模不完全模具致模组件失效适当调低射料压力,增大锁模力,必 要时奂用大机型的压铸1修正内模在铸件部分处形配合2. 检讨导柱与导套的虚位配合3. 更换修正顶针,检修让块合情况 检修导柱/导套配合情况及检查 模具表面是否有变形或异物夹持 影响密合检修更换合金机操作说明合金压铸机是在高温度压下工作的 .所以需要工模有足够温度 .压铸时有足够的压力,对于压铸成形温度压力(射

12、料)尢为重要.以下几点请各位留意:1. 射料速度:射速一般分为两段.即一速和二速.一速的作用在于将料筒中的空气排出;二速的作用 是填充塑腔,所以一速较慢,二速则较快大约为 0.02 秒.2. 模温:模具的温度是保证产品质量的一个重要条件,模温低会造成产品表面的多种缺陷.如: 有冷纹、欠料等,所以模具正常情况时应150C.3. 料温:合金的同样溶料温度也是保证产品及正常压铸的条件.温度控制在 420450C.4. 压力压铸机中一般有两块压力表.一块是在机的尾端,它反映射料压力、锁模压力、顶针 压力等.这些都是可以通过按键自赋调节的.按键上的数字是表示比例数,而不是直接 读的数值.按键的调方法如下:按键是由199个数码进行自由调节,先将射料压力键调:任意一个数.如:AB这时我们可以在压力表中读出一射料压力.我们在将顶针压力键调至任意一个数如:CD.那提出顶针压力为CD/AB*YY,其它压力同样算法.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。