挂轮架轴工艺设计说明书

挂轮架轴工艺设计说明书

《挂轮架轴工艺设计说明书》由会员分享,可在线阅读,更多相关《挂轮架轴工艺设计说明书(9页珍藏版)》请在装配图网上搜索。

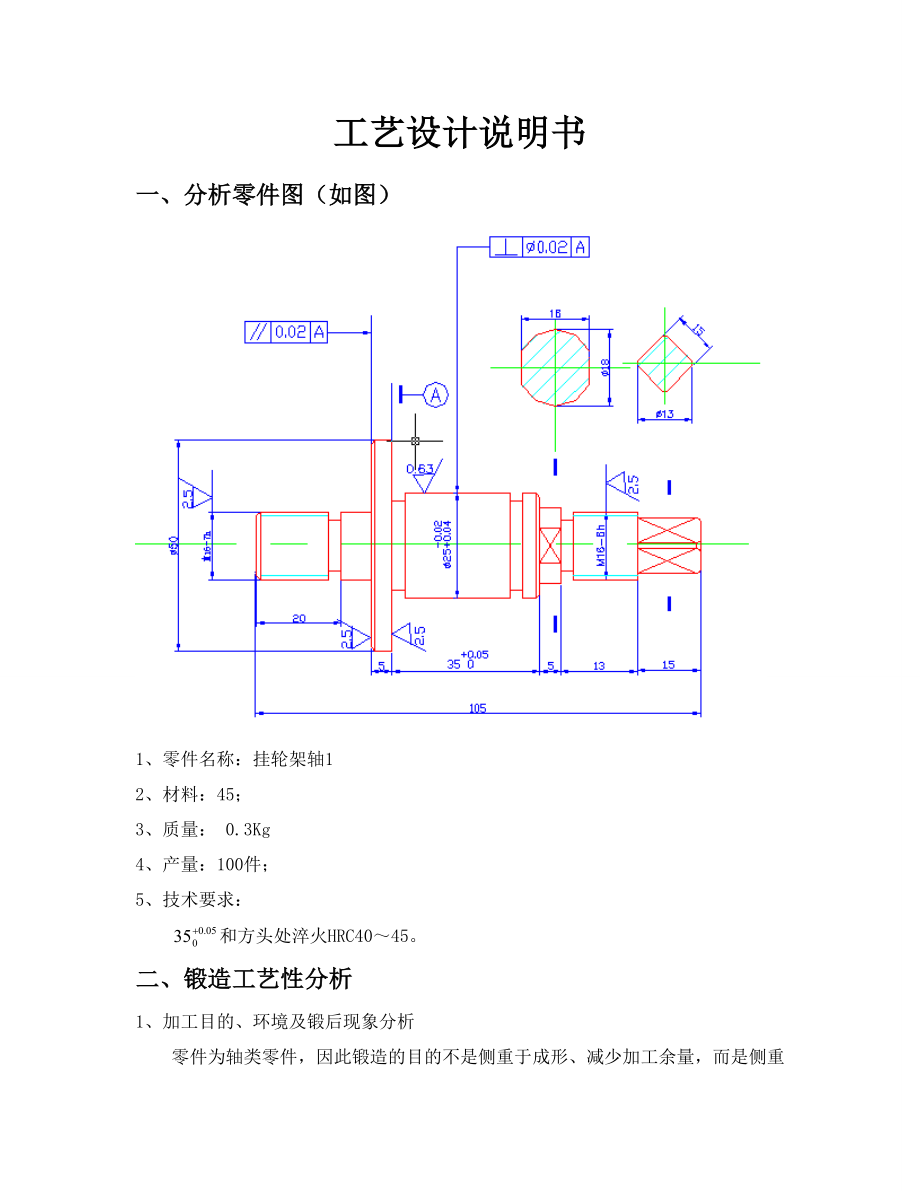

1、工艺设计说明书一、分析零件图(如图)1、零件名称:挂轮架轴12、材料:45;3、质量: 0.3Kg4、产量:100件;5、技术要求:和方头处淬火HRC4045。二、锻造工艺性分析 1、加工目的、环境及锻后现象分析零件为轴类零件,因此锻造的目的不是侧重于成形、减少加工余量,而是侧重于提高锻件的力学性能。结合现代工厂设备、技术力量和加工能力,选用自由手工锻造。锻后零件性能可能变化的趋势有坯料端部弯曲并带毛刺和脱碳等。2、零件结构形状对锻造适应性的分析即锻件结构工艺性分析。该零件为阶梯轴类零件,可通过手工自由锻造来完成初步成型。因锻造而产生的缺陷可以通过锻造后的热处理和切削加工来改善。三、绘制锻件图

2、锻件图是根据零件图绘制的。自由锻件图是在零件图的基础上考虑了加工余量、锻造公差、工艺余块等参数后绘制而成的。根据以下步骤绘制锻件图(如下页图):(1)确定锻件形状。(2)用红线绘出锻件图。(3)计算尺寸,查公差并注于图上。查锻压手册知,轴向机械加工余量与公差为83,径向机械加工余量与公差为41.5。最终锻件图如下所示:四、参数选择1、工艺参数首先选择工艺余块以简化锻件外形,然后确定加工余量和公差。2、选择依据选择参数应考虑锻件的材料、形状尺寸、现有设备、生产批量等因素。3、确定方法查有关标准进行分析,并与同类件比较,选择的公差余量可依下列条件确定:(1)锻件数量。数量多,其值取小些,否则取大些

3、。(2)锻件材料。一般材料其值取小些,特殊钢取大些。(3)表面质量。原材料的表面质量好,其值取小些,否则取大些。(4)锻件形状尺寸。锻件形状简单,长度短,其值取小些,否则取大些。(5)锻工技术水平。锻工技术水平高,其值取小些,否则取大些。(6)工具和设备情况、企业工艺习惯等其它因素。由于公差余量均由经验而定,在此以锻压手册查得的数据为最终参数。4、数据处理对于大型锻件尾数圆整为5或0;中小型锻件按四舍五入原则处理成整数。最后确定的工艺参数如锻件图所示。五、确定坯料质量和锻件尺寸1、确定坯料质量坯料质量包括锻件本身的质量、加热时氧化烧损、切头时的损失及冲孔时的芯料损失等。(1) 计算锻件质量 根

4、据锻件的形状和基本尺寸,可计算出锻件的质量:m 锻 pV 式中 m锻-锻件质量; p-锻件材料的密度( kg/dm3 )取7.85kg /dm3 ; V -锻件的体积( dm3 ); 由此计算得:m 锻 pV = 7.85 kg /dm30.110972dm3 = 0.87 kg(2) 计算坯料质量 坯料的质量包括锻件本身的质量、加热时氧化烧损、切头时的损失及冲孔时的芯料损失等。其计算公式为:m 坯 m 锻 m 烧 m 切 m 芯 式中 m 坯-坯料质量( kg ); m 锻-锻件质量( kg ); m 烧-氧化烧损的质量( kg ),m 切-表示对拔长工件的切头损失( kg ); m 芯-冲

5、孔时冲掉的芯料损失( kg ); m 烧一般按火次进行估算,如第一火取锻件质量的 2.0% 3.0% ,以后各火一般取锻件质量的 1.5% 2.0% ;m 切一般按下面经验公式估算:对于该零件圆形截面 m 切 1.81 ,其中D 为切头部分直径( dm );零件没有冲孔,故,m 芯= 0kg。所以,m 坯 m 锻 m 烧 m 切 m 芯0.87(1+1.5%)+1.810.91(kg)2、确定坯料尺寸坯料尺寸的确定与所采用的第一道基本工序(镦粗或拔长)有关,所采用的工序不同,确定的方法也不一样。 此零件应采用拔长法锻制锻件, 钢坯拔长时所用截面A坯的大小应保证能够得到所要求的锻造比,即A坯YA

6、锻式中 Y-锻造比,此时Y=2.5;A锻-锻件的最大横截面积(cm2);A坯-坯料的横截面积(cm2)。按锻造比Y及锻件最大横截面积求出D坯,即Y A坯/A锻 D2坯/ D2锻D2坯/D2锻所以 D2坯=Y D2锻因为 D锻=58mm D坯 D锻92mm由课程设计资料,D坯圆整后得:D坯 = 95mm根据坯料总质量(前已求出),可得出坯料体积(V坯)由此即可确定坯料长度(L坯),即,V坯m坯/ 坯 =0.91/7.85=0.116(dm3)所以 L坯V坯/ A坯= 4V坯/ D2坯(40.116)/( 0.952)0.164dm164mm所以,L坯164mm。六、确定工序通常采用比较法编制工序

7、。对锻件图与所选坯料进行比较,分析其差异,初步定出基本工序;分析其不足及是否有强化要求,比较使用性、先进性和经济性,结合工艺习惯增设工序。由此,编制工序如下图所示:七、锻造设备的选择选定锻造设备的依据是锻件的材料、尺寸和质量,同时,还要适当考虑车间现有的设备条件。设备吨位太小,锻件内部锻不透,质量不好,生产率也低;设备吨位太大,不仅造成设备和动力的浪费,而且操作不便,不安全。对于此类小型锻件,采用锻锤,经查询课程设计资料,选用型号为C41-100的空气锤。八、锻造温度及加热时间的确定(1)锻造温度在热处理设计主界面,在菜单项中选择热处理参数查询,在下拉菜单中,双击常见金属锻造温度范围,进入常见

8、金属锻造温度范围查询界面,输入“45”,点击查询,得出查询结果。查询结果如下:始锻温度:1150-1200,终锻温度:800(2)加热时间的确定在计算机辅助自由锻锻件工艺设计软件的主界面菜单中,选择热处理设计子菜单,双击进入热处理设计主界面,在菜单项中选择加热时间的选择。 双击进入加热时间的选择界面,经查询可计算出加热设计。计算过程如下:以经验公式确定加热时间: K D式中, -加热时间,单位为 h ; -加热系数(min/mm或s/mm),查课程设计资料取1 ; D-断面直径或边长,单位为cm; K-系数,低碳钢K取0.100.15,高碳钢K取0.200.30,中碳钢K取0.150.20。以

9、上方法是生产中常采用的经验数据法,其理论根据是铁碳合金状态图的碳的质量分数。所以得出: K D=1(0.150.20)9.5=(1.4251.9)h 取1.7h 。九、 锻后热处理1、查阅课程设计资料 ,锻后热处理采用以下路线:完全退火粗加工半精加工高频淬火、低温回火精加工原因:中碳钢一般采用完全退火,由于淬火后只能进行磨削加工,不能进行切削加工,故在淬火前需进行粗加工和半精加工,将零件表面加工出来,然后进行高频淬火和低温回火,使零件表面具有高的强度、硬度和耐磨性,从而能够在交变载荷、摩擦和冲击场合下正常工作。最后进行精加工,使零件表面达到要求的粗糙度。2、对于45钢,相关热处理参数如下:(1

10、) 退火:加热温度为820840,随炉冷却。(2) 淬火:加热温度为820840,水冷,硬度达5560HRC;(3) 回火:加热温度为520560,空冷,硬度达228286HBW。3、热处理设备:箱式炉、高频加热电源设备。4.预处理和最终处理加热时间和保温时间确定(1)完全退火 A)加热时间: 加热时间的计算公式: t = K D 式中 t-加热时间(min或s); -加热系数(min/mm或s/mm); D-工件有效厚度(mm); K-工件装炉修正系数,通常取1.01.5。 此时,取=1,K=1,D=58mm, 则t =KD=1158=58(min) B)保温时间:t =KD 式中 t-加热

11、时间(min); -保温时间系数(min/mm); K-工件装炉方式修正系数; D-工件有效厚度(mm)。 此时,取=1.1,K=1,D=58mm, 则t =KD=1.1158=63.8(min) (2)高频淬火 A)加热时间:t =KD=1150=50(min) B)保温时间:t =KD=1.1150=55(min) (3)低温回火 th(min) = Kh + AhD 式中 :th -回火时间 Kh-回火时间基数(min); Ah-回火时间参数(min/mm); D-工件有效厚度(mm)。 此时,取Kh=10 min,Ah=1,D=50mm 则th(min) = Kh + AhD=10+150=60(min)十、变形或缺陷分析以下是对在锻造工艺中的各种缺陷进行分析:1.原材料的主要缺陷及其引起的锻件缺陷:表面裂纹、折叠、结疤等;2.备料不当产生的缺陷:切斜、坯料端部弯曲并带毛刺、坯料端部凹陷等;3.加热工艺不当产生的缺陷:脱碳、过热、过烧、加热裂纹等;4.锻造工艺不当常产生的缺陷:大晶粒、晶粒不均匀、冷硬现象、裂纹;5.锻后冷却工艺不当常产生的缺陷:冷却裂纹、 网状碳化物;6.锻后热处理工艺不当常产生的缺陷:硬度过高或者硬度不够、硬度不均匀。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。