年产五万吨8°P的啤酒厂设计方案

年产五万吨8°P的啤酒厂设计方案

《年产五万吨8°P的啤酒厂设计方案》由会员分享,可在线阅读,更多相关《年产五万吨8°P的啤酒厂设计方案(104页珍藏版)》请在装配图网上搜索。

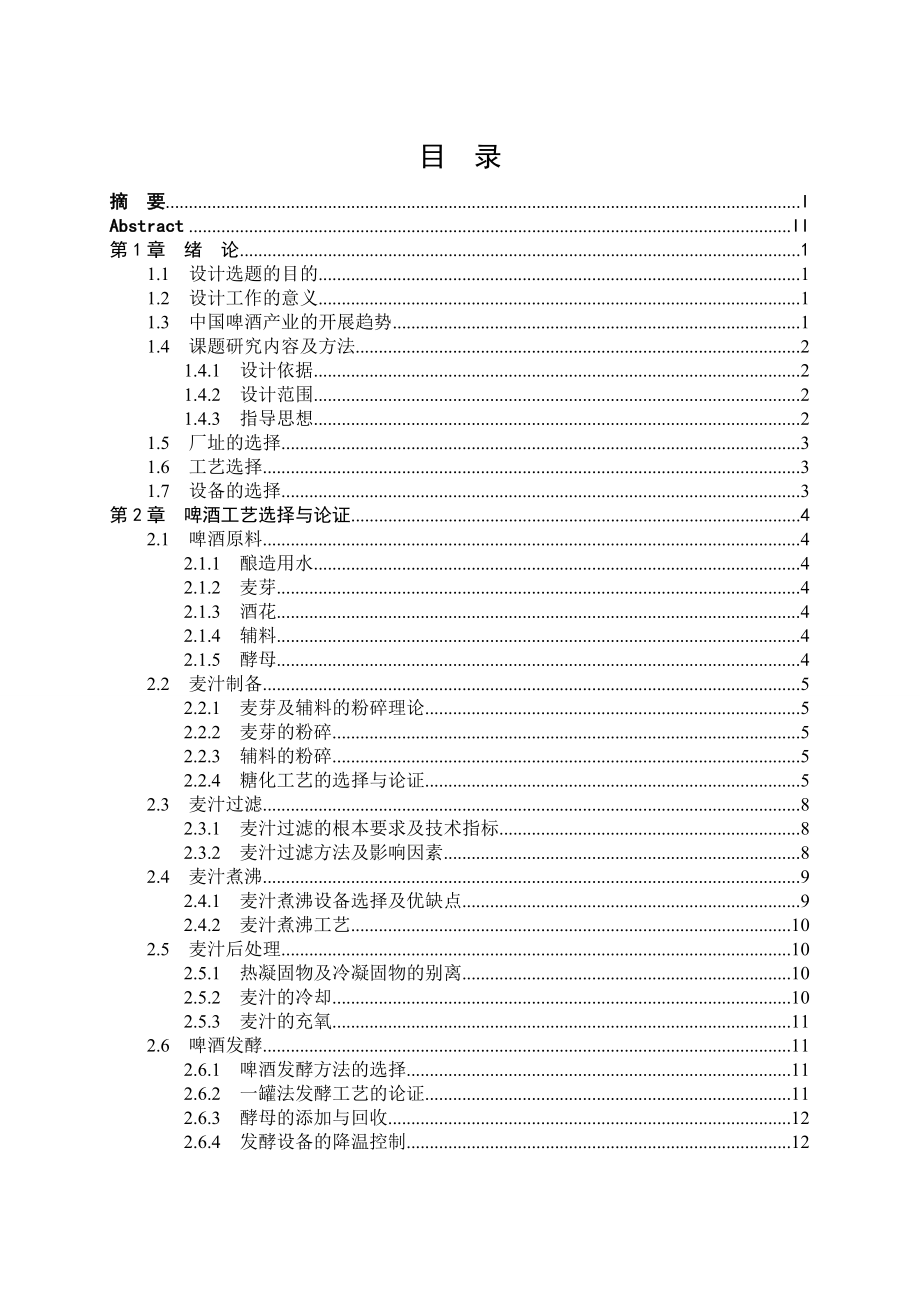

1、目 录 摘 要IAbstractII第1章 绪 论11.1 设计选题的目的11.2 设计工作的意义11.3 中国啤酒产业的开展趋势11.4 课题研究内容及方法21.4.1 设计依据21.4.2 设计范围21.4.3 指导思想21.5 厂址的选择31.6 工艺选择31.7 设备的选择3第2章 啤酒工艺选择与论证42.1 啤酒原料42.1.1 酿造用水42.1.2 麦芽42.1.3 酒花42.1.4 辅料42.1.5 酵母42.2 麦汁制备52.2.1 麦芽及辅料的粉碎理论52.2.2 麦芽的粉碎52.2.3 辅料的粉碎52.2.4 糖化工艺的选择与论证52.3 麦汁过滤82.3.1 麦汁过滤的根

2、本要求及技术指标82.3.2 麦汁过滤方法及影响因素82.4 麦汁煮沸92.4.1 麦汁煮沸设备选择及优缺点92.4.2 麦汁煮沸工艺102.5 麦汁后处理102.5.1 热凝固物及冷凝固物的别离102.5.2 麦汁的冷却102.5.3 麦汁的充氧112.6 啤酒发酵112.6.1 啤酒发酵方法的选择112.6.2 一罐法发酵工艺的论证112.6.3 酵母的添加与回收122.6.4 发酵设备的降温控制122.7 啤酒过滤122.7.1 啤酒过滤理论122.7.2 啤酒过滤方式的选择与论证132.8 啤酒的包装13第3章 物料衡算143.1 物料衡算的意义143.1.1 物料衡算根底数据143.

3、1.2 以100kg原料为基准143.1.3 以100L啤酒为基准15第4章 耗热量的计算194.1 糖化用水194.2 糊化过程耗热量Q2194.2.1 糊化锅内米醪由18加热至100耗热Q21194.2.2 煮沸过程蒸汽带出热量Q22194.2.3 糊化过程热损失Q23204.3 合醪前糖化锅需供热Q3204.3.1 糊化锅内醪液由18加热至55耗热Q31204.3.2 合醪前热损失Q32204.4 计算合醪后醪液温度t0204.5 合醪后总共需供热Q4204.5.1 合醪后至糖化结束所需热量Q41214.5.2 合醪后至糖化结束时热损失Q42214.6 整个糖化过程需供热Q1214.7

4、糖化一次耗用蒸汽量m214.8 过滤时洗糟水耗热量Q5214.9 麦汁煮沸过程耗热量Q6214.9.1 麦汁升温至沸点耗热量Q61214.9.2 煮沸过程蒸发耗热量Q62224.9.3. 热损失Q63224.10 糖化一次总耗热量Q总224.11 糖化一次总耗用蒸汽量m224.12 糖化过程每小时最大蒸汽耗量224.13 蒸汽单耗22第5章 耗冷量的计算24 麦汁冷却耗冷量Q124 制取冷冻水耗冷量Q124 发酵耗冷量Q224 发酵期间发酵放热Q224 发酵后期发酵液降温耗冷Q2245.3.3 发酵总耗冷量Q2255.3.4 每酵用冷媒耗量Q0255.4 酵母培养耗冷量Q3255.5 酵母洗涤

5、用的冷无菌水冷却耗冷量Q4255.6 发酵车间工艺耗冷量Qt255.7 非工艺耗冷量Qnt255.7.1 露天锥形罐冷量散失265.7.2 散失冷量Q626第6章 耗水衡算276.1 糖化用水276.2 洗槽用水276.3 糖化室洗刷用水276.4 盘旋沉淀槽洗刷用水276.5 酵母洗涤用水276.6 发酵罐洗刷用水276.7 清酒罐洗刷用水276.8 过滤机用水量286.9 麦汁冷却器冷却水采用一次冷却法286.10 麦汁冷却器洗水286.11 洗瓶机用水286.12 装瓶机洗水无菌水286.13 杀菌机用水286.14 冷冻机冷却水286.15 锅炉房用水量286.16 其它用水量29第7

6、章 主要设备选型与论证307.1 麦芽暂贮箱307.2 麦芽粉贮箱307.3 大米贮箱317.4 大米粉贮箱327.5 糊化锅327.6 糖化锅337.7 过滤槽337.8 麦汁暂存槽347.9 煮沸锅347.10 盘旋沉淀槽357.11 薄板换热器357.12 清酒罐357.13 硅藻土过滤机367.14 酵母扩培系统367.15 CIP系统36第8章 发酵罐的设计388.1 发酵罐数量确实定388.2 发酵罐的根本尺寸388.2.1 容积388.2.2 发酵罐的直径388.2.3 发酵罐总高388.3 冷却面积398.4 发酵罐的材料398.5 椭圆封头的设计398.5.1 设计参数确实定

7、398.5.2 椭圆封头厚度的计算408.5.3 椭圆封头强度校核418.6 圆柱筒体的设计418.6.1 筒体厚度的计算418.6.2 筒体强度校核428.7 锥形封头的设计428.7.1 锥形封头厚度的计算428.7.2 锥形封头的强度校核438.7.3 封头的刚度校核438.8 局部附件设计选型438.8.1 正压保护阀438.8.2 真空阀438.8.3 CIP清洗装置438.8.4 温度传感器438.8.5 液位高度传感器448.8.6 压力传感器448.8.7 最低液位和最高液位探头448.8.8 人孔448.8.9 视镜448.8.10 洗涤液接管448.8.11 CO2回收压缩

8、空气接管448.8.12 冷却剂进出接管448.8.13 出酒管448.8.14 支座448.9 开孔与补强的设计45开孔与补强理论458.9.2 开孔削弱的截面积A的计算458.9.3 有效补强范围确实定458.9.4 标准补强圈的选用47第9章 啤酒的三废处理489.1 废水的处理489.1.1 废水有氧处理设备489.2 废渣处理489.2.1 废酵母的处理489.2.2 硅藻土泥的处理499.2.3 麦糟的处理499.3 废气处理49结 论51参考文献52附 录 53致 谢55第1章 绪 论1.1 设计选题的目的目前,世界上啤酒市场的竞争日益剧烈,广阔消费者对啤酒品种结构和产品质量的要

9、求也越来越高,相应的新品种也层出不穷。因而,很有必要将这方面得计书加以科学地总结和分析以推动啤酒产品多样化在广度和深度上的健康开展,随着人们生活水平的提高,饮食消费结构的不断改变,啤酒已进入了千家万户。但是我国人均啤酒的消费还没有到达世界平均水平。所以建设新的、大型的啤酒厂,增加产量,就可以满足人们将来物质生活的需求。所以,设计啤酒厂是有意义有必要的。另外,此次选题是教研室下达的任务。是根据教学的实际需求来选定的。1.2 设计工作的意义啤酒含有17种氨基酸,多种维生素及碳水化合物、矿物盐等物质、每升啤酒的热量可达430卡,相当于6-7枚鸡蛋,075升牛奶或50克奶油,被世界营养协会组织列为营养

10、食品,素有“液体面包之誉。现代科学研究说明,啤酒中所含各种成份、既有较高的营养价值又具良好的药疗效果,啤酒中酒精含量较低,10度黄啤酒含酒精3左右,非但对胃和肝脏无损害,而且可平缓地促进人体血液循环;维生素B1、B6已能维持心脏正常活动,而烟酸那么能扩张血管,故它们对心血管系统有益,可加速新陈代谢。 通过这次的选题,查阅资料,使我们在设计中进一步掌握了啤酒的工艺方法为今后走上工作岗位打下了坚实的根底。1.3 中国啤酒产业的开展趋势行业结构的变化:集团化、规模化。企业数量继续下降,青岛、燕京、华润的下属企业会继续增加,生产能力和年产量还将持续增长。珠啤、金星、哈啤等二级集团也会迅速扩张。一业为主

11、,多元开展。大多数啤酒企业集团在把啤酒业做强的同时依靠自身优势进入其他行业进行多元化开展。如青啤进入茶饮料业、葡萄酒业,燕啤进入生物制药业,蓝剑下属20多家进入其他产业等。信息化。知识经济时代,企业对信息的利用效率和利用程度成为提高企业竞争力的重要方面,啤酒企业对加快企业信息化建设更加重视。一方面加快内部信息化建设,如青啤、珠啤、燕啤、哈啤投资数千万元上ERP系统,许多企业建立内部局域网等;另一方面加快外部信息沟通和利用。更多的企业成立信息中心,加强对外部商业情报的收集、分析、利用。科技化。科技永远是第一生产力,加快科技进步是啤酒企业未来竞争的焦点之一。在纯生技术进一步提高的同时,啤酒企业会在

12、啤酒保鲜度、延长保鲜期等方面不断创新。产品多样化。传统的普通啤酒依然会是主流,但随着越来越多个性化产品的不断出现,功能性保健啤酒、果汁啤酒、无醇啤酒等特色啤酒的消费量会越来越大。企业所有制结构多元化。国有企业逐渐退出,股份制企业、多种所有制混合式企业、民营企业得到大开展,新一轮的中外合资企业也会增多,不过合资的形式发生了改变。市场结构的变化:在城市市场,新一轮消费高潮掀起,中高档啤酒市场、特色啤酒市场、女士啤酒市场得到开展。在农村市场,随着农村经济的快速开展,啤酒消费出现稳步增长趋势。传统的企业经销商消费者的渠道模式受到挑战,企业消费者的直销模式得到快速开展,尤其是电子商务的开展使网上营销在啤

13、酒行业得到大开展。1.4 课题研究内容及方法 设计依据本设计是根据齐齐哈尔大学生命科学与工程学院生物工程教研室布置的毕业设计大纲要求来进行设计的。 设计范围本设计为年产5万吨8P的啤酒厂,重点设备发酵罐,发酵工段为重点工段。该设计包括工艺方法及流程的选择论证、物料衡算、耗热量衡算、耗冷量衡算、设备选型及论证、重点设备的详细设计、车间的布置、绘制图纸发酵工艺流程图、糖化工艺流程图、发酵车间平面布置图、发酵车间立面布置图、重点设备装配图,三废处理等。 指导思想设计出来的啤酒厂要求投资小、技术高、运行稳定、管理方便、环境好。最重要的一点是生产本钱低。在工艺方面,力求合理性和先进性;在设备方面,采用先

14、进技术及机械化、自动化生产控制,提高劳动生产率;在经济上,要做到合理利用资源,降低能耗,减少污染,保护环境,减少浪费。1.5 厂址的选择地理位置一般工厂厂址选在城镇的郊区,考虑微生物发酵工厂对环境因素的特殊要求,需要地势平坦,利于排水,有丰富的水源。齐齐哈尔市地处黑龙江省中西部的松嫩平原,嫩江穿流而过,有着优质的水源。齐齐哈尔市还是黑龙江省的第二大城市,人口超过五百万,有着巨大是市场潜力,故齐齐哈尔市理想的建厂地址。气象资料是工厂总平面布置的重要依据之一。厂址应该接近原料产地,保证供给方便,减少运输损失。齐齐哈尔市当地盛产大米和小麦,为啤酒厂的原料供给提供了充足的保证。年辐射量为每平方厘米11

15、0至120千卡。 工艺选择1.保证产品质量符合国家的标准2.尽量采用成熟的,先进的技术和设备。2.选择生产方法主要依据原料的来源,种类和性质。 设备的选择保证工艺的平安性和可靠性,经济上的合理性,技术先进,投资省,加工方便,运行费低,操作清洗方便。主要方法:1.查阅资料,确定工艺方法以及流程2.进行设计衡算如物料衡算3.设计图纸绘图4.撰写设计说明书。第2章 啤酒工艺选择与论证 啤酒原料 酿造用水1水是啤酒酿造最重要的原料,酿造水被称为“啤酒的血液。酿造水质不仅决定着产品的质量和风味,而且还直接影响着酿造的全过程。水的质量要求:本设计为经典啤酒,色泽较浅,水的残碱度RA值要求小于0.89mmo

16、l/L,水中Ca至少为4050mg/L,另外,Ca和Mg比例要大于3:1。Mg过高会使啤酒产生苦味。水的镁硬小于等于0.89mmol/L,水中含盐量要求很低。 麦芽采用浅色麦芽,麦芽外观整齐,除根干净,不含杂草、谷粒、尘埃、枯芽、半粒、霉粒、损伤残粒等杂质,色泽淡黄而有光泽。麦芽应有特殊的香味。不应有霉味、潮湿味、酸味、焦苦及烟熏味等。 酒花酒花能够赋予啤酒爽口的苦味和愉快的香味,增加麦汁和啤酒的防腐能力;增加啤酒的泡持性;酒花与麦汁共同煮沸,能促进蛋白质的凝固,有利于麦汁的澄清,有利于啤酒的非生物稳定性。本设计采用颗粒酒花制品。 辅料以价格低廉而富含淀粉的谷类作为辅料可以提高麦汁收得率,制取

17、廉价麦汁,以到达降低本钱的目的,辅料的蛋白质易氧化的多酚物质含量明显低于麦芽,这有利于降低啤酒的色度和改善啤酒的非生物稳定性。大米是啤酒厂最常用的辅料,其特点是价格低廉,蛋白质、多酚物质和脂肪含量低于麦芽,而淀粉含量高于麦芽,本设计采用大米作为辅料,生产出的啤酒具有色泽浅、口味清爽、泡沫细腻、酒花香突出,非生物稳定性好等特点。 酵母在实际生产中最常用的酵母有两大类:上面酵母和下面酵母。二者形态上存在明显的差异。上面酵母又叫外表酵母,其母细胞和子细胞能够长时间相互连接,形成多枝的牙簇 ,下面酵母又叫底面酵母、贮藏酵母,其母细胞和子细胞增殖后彼此分开,几乎都是单细胞或几个细胞连接。本设计设计的是经

18、典型啤酒,色泽浅,采用的是下面发酵技术,应选用下面酵母。 麦汁制备2 麦芽及辅料的粉碎理论麦芽和谷物原料经过粉碎后才能很好的溶解,并且粉碎质量对糖化过程中物质的生化变化、麦汁组成、麦汁过滤和原料的利用率都有重要作用,从理论上讲,麦芽粉碎的越细,其内含物的溶解就越迅速、越完全,化学和酶促反响更容易进行,因此就能获得最正确收得率,然而。在实际生产中,不能将麦芽粉碎的太细,因为麦芽和淀粉颗粒各具有不同的性质,麦芽的粉碎只需到达一定的程度即可。 麦芽的粉碎麦芽的粉碎大致可分为干法、湿法、回潮增湿和浸润增湿4种,本设计采用湿法粉碎。湿法粉碎是将麦芽以50左右热水浸泡1520min,使麦芽含水量到达约30

19、%后,在进入对辊粉碎机两辊间隙0.35-0.45mm,在粉碎的同时,将糖化用水料水比在1:3以上送入粉碎机对粉料调浆,边粉碎边投入糖化锅。湿法粉碎包括不少优点,由于湿法粉碎对麦芽进行了预浸,使麦壳的韧性有所增加,所以麦壳可以保持完整。这样过滤槽中的麦层较为疏松,是麦汁过滤速度加快,并减少皮壳中有害成分的浸出,无粉尘。另外由于麦粒内容物预先吸水,容易磨成浆状细粒,这样,有利于颗粒的糊化。酶的游离和可溶成分的溶出。过滤槽单位面积负荷较大,达250350kg/m ,与糖化室可在同一平面。 辅料的粉碎辅料常用的粉碎方法为干法粉碎,本设计采用的辅料为大米,大米的粉碎多采用对辊粉碎机,粉碎要求细一些好,

20、糖化工艺的选择与论证利用麦芽所含的各种水解酶,在适宜的条件温度、pH值、时间下,将麦芽和麦芽辅料中的不溶性高分子物质逐步分解为可溶性低分子物质,这个分解过程称为糖化。从麦芽和麦芽辅料中溶解出来的物质称为浸出物。浸出物主要有各种发酵性的糖类麦芽糖、麦芽三塘、葡萄糖,非发酵性的糖、蛋白质、麦胶物质和矿物质组成、麦汁中的糖类比大麦原有糖类蔗糖、果糖的含量有所增加,在11-12 P的麦汁中,这些可发酵性糖占总浸出物的61%-65%,决定了麦汁的最终发酵度。麦汁中浸出物与投料量比值的百分数称为浸出率。在糖化过程中约有75%-80%的原料内容物能够浸出,未溶解的剩余物将和麦糟一起排出。糖化的目的是利于各种

21、酶的作用,使不溶性物质溶解出来,从而得到尽可能多的溶解物,并且使麦汁组成适和发酵。糖化的总体目标和要求见下表2-1。表2-1糖化总体目标和要求糖化的总目标糖化的工艺目标数值目标主要影响因素最正确的麦汁组分;较高的浸出率;提高原料的利用率;减小能源消耗;具备良好的过滤性;主发酵和后发酵速;有利于酵母的沉降;良好的啤酒稳定性;良好的过滤性能;减小最终发酵度与外观发酵度的差值小于2%;色度浅;啤酒的复原能力强;口味稳定性好;减少发副产物的量;减少DMS、脂肪酸和羰基化合物的量;麦芽质量;良好的粉碎;通过对温度、时间、PH值和浓度的调整,优化酶的最正确作用条件;(1)糖化方法麦芽的糖化方法通常可分为煮

22、出糖化法和浸出糖化法,煮出糖化法的特点是将糖化醪液分批地加热到沸点,然后与其余未煮沸的醪液温度分阶段地升温到不同酶作用所要求的温度,最后到达糖化终了的温度,煮出糖化法设备复杂,操作也比拟复杂,工作时间长,生产本钱高,设备多,占地面积大,投资较高。浸出糖化法的特点是:糖化醪液自始自终不经煮沸,单纯依靠酶的作用浸出各种物质,麦汁在煮沸前仍保存一定的酶活力,同时,浸出糖化法设备比拟简单,操作简单,工作时间短,生产本钱低,占地面积小。生产的啤酒柔和、淡爽,因而,本设计采用浸出糖化法工艺。糖化的具体过程:糖化醪与糊化醪兑醪后,醪液不再煮沸,而是直接在糖化锅内升温,到达糖化各阶段所要求的温度。由于只有局部

23、醪液进行煮沸,胚乳细胞壁的高分子麦胶物质及其他杂志溶出较少,所制麦汁色泽浅,黏度低,口味柔和,发酵度高,特别适合酿造浅色淡爽型啤酒;而且操作简单,糖化时间短,在3h内即可完成。有关糖化工艺图见以下图2-1和图2-2。图2-1糖化工艺图解糖化锅 糊化锅30-3530min 5020min15min 15min50-5530-60min 7020min15min 15min煮沸30min65-6830-60min碘液反响根本完全 76-7810min过滤 麦汁过滤 麦汁过滤的根本要求及技术指标麦汁过滤的根本要求是迅速、彻底地别离糖化醪液中的可溶性浸出物,尽量减少影响啤酒风味的麦皮多酚、色素、苦味质

24、以及麦芽中的高分子蛋白质、脂肪、脂肪酸和-葡聚糖等物质进入麦汁,从而保证麦汁良好的口味和较高的澄清度3。技术指标应保证过滤的麦汁到达生产所需要的质量要求,尽可能多地获得澄清麦汁,提高生产率,减少对环境的污染。具体技术指标见表2-4。 麦汁过滤方法及影响因素过滤槽是大多数啤酒厂经常采用的麦汁过滤设备,在啤酒生产中,麦汁过滤方法大致可以分为四类:过滤槽静压过滤法,过滤槽正压过滤法,过滤槽抽吸是负压过滤法,压滤机过滤法。我国大多数啤酒厂均采用过滤槽静压过滤法进行麦汁过滤。本设计采用过滤槽静压过滤法进行麦汁过滤。过滤槽法过滤麦汁是通过筛分效应,滤层效应和深层过滤效应三方面的作用而进行的。麦汁的过滤速度

25、受滤层阻力、滤层渗透性、滤层厚度、麦汁黏度和滤层面积等诸多因素影响。表2-4过滤操作技术指标目标理想值相关因素质量麦汁澄清度30EBC,短期10EBC(小麦麦汁浊度略高)脂肪酸;口味稳定性;苦味质固形物30mg/L;最正确值为0脂肪酸;口味稳定性;碘值;苦味质;盘旋沉淀槽凝固物的数量碘值0.2E,煮沸后0.3E 过滤性;生物活性氧含值色度;单宁;苦味质;口味;口味稳定性生产率收得率高实验室值1%;过滤槽的收得率不大于实验室值的0.5%麦芽本钱速度快过滤槽每天8-14锅个体;贷款;投资环保要求无洗糟残水到达标准其它辅助设备;人员投入;质量;废水;本钱出糟残糟剩余量400g/m2小型过滤槽出糟困难

26、;废水麦糟压榨汁在封闭系统进行废水;气味麦糟的排放饲料本钱;垃圾堆放场筛本底部的冲洗下次糖化时使用废水;本钱 麦汁煮沸 麦汁煮沸设备选择及优缺点麦汁过滤结束后,就要进行麦汁煮沸,并在麦汁过滤中添加酒花。煮沸期间将发生一系列复杂的物理和化学变化,麦汁质量也会受多种因素影响。啤酒厂商用的煮沸锅有内加热式煮沸锅、外加热式煮沸锅、低压煮沸过和连续流动式麦汁煮沸器,本设计采用内加热式煮沸锅。内加热式煮沸锅的特点是:麦汁加热器垂直安装在锅内,加热器为列管式加热器。麦汁煮沸时,麦汁由下而上穿过加热器的列管向上沸腾,内加热式煮沸锅具有以下优点:1,设备投资少,无需维护,没有磨损,耗电量低;2热辐射损失小;3煮

27、沸温度和蒸发速率可以调整;4设备简单,不需外加加热器和搅拌器。 麦汁煮沸工艺内加热式麦汁煮沸锅又可分为常压煮沸和低压煮沸。本设计采用常压煮沸工艺,具体为进锅麦汁在15-20min从75升至100,在100煮沸维持30min,总煮沸时间为70-90min,总蒸发量为8%-12%,其温度变化曲线如下表2-5。 麦汁后处理 热凝固物及冷凝固物的别离麦汁煮沸后应尽快将麦汁中的热凝固物进行有效的别离,以获得澄清的麦汁,然后将麦汁冷却至工艺要求的温度,冷却的同时,要进行通风,为酵母繁殖提供足够的氧气。漩涡成沉淀槽是最常用的热凝固物别离设备,与其它设备相比,她的别离效果最正确。漩涡沉淀槽是立式柱形槽,麦汁沿

28、切线方向泵入,形成旋转流动,并使热凝固物以锥丘状沉降于槽底中央,清亮麦汁从侧面麦汁出口排出。麦汁在冷却过程中会形成冷凝固物,并逐渐沉淀下来,去除冷凝固物的方法可以用自然沉降法和浮选法,自然沉降法是待冷凝固物自然沉降后加以除去,浮选法是麦汁在去除热凝固物后,通入无菌空气就会吸附在细密的小气泡上,随气泡升至液面,并加以除去。 麦汁的冷却常用的麦汁冷却器为板式换热器,换热效率很高。麦汁冷却的根本要求有:麦汁和冷却水流经部位要便于清洗,密封性要好,严防冷却水和麦汁的渗漏。要有足够的冷却面积,冷却时间要短,冷凝固物析出的量多。麦汁冷却有一段式和两段式两种冷却方式,本设计采用一段式冷却方式。即先采用氨直冷

29、方式将酿造用水冷却至3-4,然后与热麦汁在板式换热器内进行一次性热交换,在麦汁冷却至发酵温度同时,冷水那么被加热至75-80,此水可以直接作为洗糟水使用。 麦汁的充氧发酵需要大量的酵母,而酵母繁殖需要氧气,以利于酵母增殖并同时进入发酵阶段。为使空气溶解至冷麦汁中,必须通入很细小的空气泡,并以涡流形式与麦汁进行混合4。 啤酒发酵 啤酒发酵方法的选择根据传统生产方法,啤酒发酵过程分主发酵和后发酵两个阶段,又可分为上面发酵和下面发酵,下面发酵生产的啤酒柔和、色淡,本设计采用下面发酵方法,酵母繁殖和大局部可发酵性糖类的代谢以及发酵产物的形成,均在主发酵阶段完成,后发酵是前发酵的延续,必须在密闭的容器中

30、进行,残唐进一步进行分解,形成二氧化碳,并充分溶于啤酒中,到达饱和,啤酒在低温下陈贮,进一步得到成熟后澄清。 一罐法发酵工艺的论证一罐法发酵由于操作简单,温度,压力和风味可以很方便的进行自动控制,回收酵母液比拟方便,而且一罐法生产啤酒可以省去两罐法的倒灌操作,较少了接触空气的时机,清洗消耗少,酒损失低。缺点是:由于酒液对流强烈,许多本应别离的杂质不能排出去而溶于酒中。本设计采用一罐法高温发酵工艺进行发酵。高温发酵工艺与低温发酵工艺相比,可在质量不变的前提下提高设备利用率,生产周期也明显缩短,生产本钱大大降低5。工艺方法如下,在以硅藻土过滤除去冷凝固物,并充无菌空气使溶氧到达7-8mg/L,原麦

31、汁浓度为12P,添加0.6%-0.8%的泥状酵母。麦汁在发酵罐内10-11保持36h,进行酵母增殖,而后使温度升至12,进入主发酵。经过大约两天的发酵后,外观发酵度降至6pa,并逐步自然升温至16P;满罐后大约7-9天,双乙酰的含量可降至0.1mg/L以下。这时可缓慢降温,直至0,进行后熟及饱和二氧化碳,时间为4-5天。在降温至0的第2天,排放酵母并进行回收。滤酒前一天在排一次酵母和冷凝固物。一罐法高温发酵工艺的总时间为12-15天。 酵母的添加与回收在麦汁进行充氧同时添加酵母,为了使酵母均匀分布在发酵罐中,酵母应在整个麦汁流入过程中均匀添加,接种量一般为1.8107/mL麦汁,即约/hL麦汁

32、。种酵母要求:外观色泽洁白,凝聚性良好,无黏着现象,无杂质,无变异,镜检酵母细胞大小整齐,健壮,无杂菌感染,细胞活性97%以上,冷水低温保存时间不超过3天,使用代数不超过7代。沉降于发酵罐底的酵母可以分为三类:上层为轻质酵母,主要由落下的泡盖和最后沉降下来的酵母细胞组成,可做饲料或经行其它综合利用。中层为核心酵母,由健壮、发酵力强的酵母细胞组成,其量占65%-70%,可留作下批种酵母用。下层为弱细胞或死细胞,由最初沉降下来的颗粒组成,可作饲料或弃置不用。2.6.4 发酵设备的降温控制本设计采用的发酵设备为应用极为广泛的露天锥形发酵罐,酵母在发酵过程中会产生热量,为使发酵和后熟在设计的工艺温度下

33、进行,必须进行冷却。常用的冷却方式有两种:间接冷却法和直接冷却法,由于直接冷却的冷却介质是液氨,即液氨直接在锥形罐的冷却夹套中蒸发并吸热,在实际生产中需要注意一下几个方面:一是液氨具有刺激性臭味,在一定条件下可燃可爆,二是液氨工作压力较高,且渗透性很强,因而发酵罐的夹套焊接要求也较高,故本设计采用间接冷却方式。间接冷却方式其冷溶剂是乙二醇与水的混合溶液,它在氨制冷的蒸发器箱中进行冷却,温度一般控制在-5左右,它主要用于麦汁冷却和发酵罐的降温,一般情况下,发酵罐冷却系统有两种介质循环,即液氨吸热蒸发制冷循环系统和冷却发酵罐酒液的酒精水循环系统。 啤酒过滤 啤酒过滤理论经过发酵或后处理的成熟啤酒,

34、其剩余酵母和蛋白质凝固物等沉积于贮酒罐底部,少量仍悬浮于酒液中,这些物质在以后的贮存期间会从啤酒中析出,导致啤酒浑浊。所以,必须经过过滤工序将其除去。啤酒过滤式一种物理别离过程,是啤酒生产过程中非常重要的生产工序。经过过滤后,啤酒外观清亮透明,富有光泽,使其更富有吸引力,同时,可赋予啤酒以良好的生物稳定性与非生物稳定性,使其至少在保质期内不出现外观的变化,从而保证了啤酒外观质量的完美。 啤酒过滤方式的选择与论证对于啤酒过滤来说,现在使用较普遍的过滤设备主要有硅藻土过滤机、纸板过滤机和膜过滤机,硅藻土过滤机作为啤酒的粗滤,膜过滤主要用于生产纯生啤酒,由于发酵成熟的啤酒中含有大量的酵母,酒液十分浑

35、浊。所以,一般先要进行粗虑,然后再进行精滤。本设计为8经典啤酒,啤酒的粗虑采用硅藻土过滤机,啤酒的精滤采用纸板过滤机。由于烛式过滤机具有过滤面积大,过滤效率高等特点,本设计采用烛式硅藻土过滤机。 啤酒的包装啤酒的包装形式有瓶装、易拉罐装和桶装三种形式,本设计生产的主要是瓶装啤酒。一瓶啤酒质量的好坏,对消费者来说,首先看到的是这瓶啤酒的包装。产品包装既是产品的卖点,又是市场的亮点,新颖独特的包装设计往往最容易打动消费者的心。因此,啤酒企业不仅要生产符合标准和品质上乘的产品,而且要有端庄美观的商标和包装,如此才能使其产品更具吸引力和竞争力,使其品牌更加深入人心。啤酒包装的根本功能有以下几点。1保护

36、功能。包装应该保证产品的平安和清洁卫生,使其在储存、运输和销售过程中不致散失、损坏和变质,这是包装最根本的作用。2美化增值功能。美观大方的包装造型、生动形象的图案和新颖别致的装潢可以衬托产品形象,提高产品的附加价值。3促销功能。包装是“无声的推销员,消费者通过包装可以了解产品,引起消费兴趣,激发购置动机,从而有利于扩大商品销售。第3章 物料衡算3.1 物料衡算的意义物料衡算是指理论上进行生产时,所要消耗的物料和可以得到的产品以及副产品的量,物料衡算的准确与否关系到整个生产工艺的合理性和设计的可行性,是整个设计阶段的重要一环。 物料衡算根底数据根据表3-1的根底数据,先进行100kg原料生产8P

37、啤酒的物料衡算,然后进行100L8P啤酒的物料衡算,最后进行50000t/a啤酒厂的物料衡算。表3-1啤酒生产根底数据工程名称百分比说明定额指标原料利用率麦芽水分6大米水分13无水麦芽浸出率75无水大米浸出率95原料配比麦芽75大米25损失率冷却损失发酵损失对热麦汁而言过滤损失装瓶损失总损失率啤酒总损失率对热麦汁而言 以100kg原料为基准1热麦汁量根据表3-1可得原料收得率分别为:原料麦芽收得率为:0.75(100-6)100=70.5%原料大米收得率为:0.95(100-13)100=82.65%混合原料收得率为:82.65%98.5%=72.43%由上述可得100kg混合原料可制得的8P

38、热麦汁量为:8100=905.38(kg)又知8P麦汁在20时的密度为1.032kg/L,而100热麦汁比20时的麦汁体积增加1.04倍,故热麦汁100体积为: 1.0321.04=912.4(L)2冷麦汁量912(1-0.035)=880.08(L)3发酵液量(1-0.015)=866.88(L)4过滤酒量(1-0.01)=858.21(L)5成品啤酒量(1-0.01)=849.63(L) 以100L啤酒为基准根据上述衡算结果知,100kg混合原料可生产8P淡色啤酒约850L,故可得下述结果:1生产100L8P经典啤酒需耗混合原料量100/850100=11.76(kg)2麦芽耗用量75%=

39、8.82(kg)3大米耗用量25%=2.94(kg)4酒花耗用100L热麦汁中参加的酒花量为0.2千克,故酒花耗用量为:912.4/8501000.2%=0.215(kg)同理,100kg原料耗酒花:850/1005热麦汁量912.4/850100=107.34(L)6冷麦汁量880.08/850100=103.58(L)7发酵液量:8滤过酒量:9成品酒量:10湿糖化糟量:设排出的湿麦糟含水分80%,湿麦芽糟量为:湿大米糟量为: 故湿糖化糟量为:10.36+0.64=11,同理,100kg原料产生湿糖化糟:11湿酒花糟量:设酒花在麦汁中的浸出率为40%,酒花糟含水分以80%计,那么酒花糟量为:

40、同理,100kg原料产生湿酒花糟: kg12酵母量以商品干酵母计生产100L啤酒可得2kg湿酵母泥,其中一半作生产接种用,一半作商品酵母用,即为1kg。湿酵母泥含水分85%酵母含固形物量:那么含水分7%的商品干酵母量为:13.二氧化碳量因8P冷麦汁密度为1.032kg/L,那么103.58L冷麦汁质量为:所以,8P冷麦汁109.5kg中浸出物量为:8%设麦汁的真正发酵度为80%,那么可发酵的浸出物量为:麦芽糖发酵的化学反响式为:C12H22O11+H2O 2C6H12O62C6H2O6 4C2H5OH+4CO2+560kJ设麦芽汁中的浸出物均为麦芽糖构成,那么CO2生成量为:式中 44CO2分

41、子量342麦芽糖C12H22O11分子量设8P啤酒含二氧化碳为0.35%,酒中含CO2量为:那么释放出的CO2量为:而1m3CO2在20故释放出的CO2的体积为:设生产旺季为7个月共210天,每天糖化6次,而淡季四个月共120天,每天糖化4次,每年的工作日为330天,因此,每年总糖化次数:2106+1204=1740次,把前述的有关啤酒物料衡算计算结果整理见下表3-1:表3-1啤酒生产物料衡算表物料名称单位对100kg混合原料对100L成品啤酒糖化一次定额量混合原料kg100麦芽kg752457大米kg25819酒花kg60热麦汁L29889冷麦汁L28831湿糖化糟Kg114670湿酒花糟K

42、g180发酵液L28398过滤酒L28114成品啤酒L85010027845备注:8P啤酒的密度为1008kg/m ,实际年生产啤酒:第4章 耗热量的计算4.1 糖化用水糊化锅加水量:m1=819+1645=4915(kg)糖化锅加水量:m2=22933.5=8026(kg)总用水:m3=m1+m2=4915+8026=12941(kg) 糊化过程耗热量Q2糊化过程耗热有三局部,一局部为加自来水后温度升至100耗热Q21,一局部为米醪在煮沸时蒸汽带出的热量Q22,还有一局部为整个过程中的热损失Q23,即Q2= Q21+Q22+Q23 糊化锅内米醪由18加热至100耗热Q21Q21=m米醪C米醪

43、100-18(1)计算米醪的比热容C米醪根据经验公式: C谷物=0.01(100-W)C0+4.18W式中 W谷物含水百分率;C0绝对谷物比热容;取C0=1.55kJ/(kgK),那么: C麦芽100-66=1.71kJ/(kgK) C大米100-1313=1.89kJ/(kgK) 所以 C米醪=m大米C大米+m麦芽C麦芽+m1C水/(m大米+m麦芽+m1)=(8191.89+1641.71+4915)/(819+164+4915)=3.79kJ/(kgK) 所以: Q.21=m米醪C(100-18)=5898(100-18)=1832981kJ式中 m米醪=糊化锅内物料量+水的量=819+1

44、64+4915=5898kg 煮沸过程蒸汽带出热量Q22设蒸发量为每小时5%,那么蒸发水分量:m水=m米醪5%3060=58985%3060=148kgQ22=m水h=1482257.2=334066kJ式中 h煮沸温度时约100水的汽化潜热kJ/kg 糊化过程热损失Q设糊化阶段热损失为12%,那么Q23=12%Q21+ Q22=12%1832981+334066 =260046kJ因而糊化锅需供热量Q2 Q2 = Q21+Q22+Q23.=1832981+334066+260046=2427093kJ4.3 合醪前糖化锅需供热Q3合醪前糖化锅耗热由两局部组成,一局部为物料升温至55耗热Q31

45、,另一局部为升温过程中的热损失Q32,即Q3=Q31+Q32 糊化锅内醪液由18加热至55耗热Q31Q31=m麦醪C麦醪(55-18)m麦醪=8026+2293=10319kgC麦醪=(m麦芽C麦芽+m2C水)/(m麦芽+m2)所以 Q31=1031955-18=1385945kJ 合醪前热损失Q32设合醪前热损失率为12%,那么Q32=Q3112%=166313kJ 计算合醪后醪液温度t0计算合醪后醪液的比热容C合C合= ()m合=m米醪+m麦醪=16217kg,所以合醪后醪液温度t0=35 合醪后总共需供热Q4合醪后总需供热可看做由两局部组成,一局部为合醪后至糖化结束耗热Q41,另一局部为

46、该过程的热损失Q42,即Q4=Q41+Q42 合醪后至糖化结束所需热量Q41Q41=m合C合78-35=1621778-35=2573151(kJ) 合醪后至糖化结束时热损失Q42设热损失率为12%,那么Q42=Q4112%=257315112%=308778(kJ)所以Q4=Q41+Q42=2573151+308778=2881929(kJ) 整个糖化过程需供热Q1Q1=Q2+Q3+Q4=2427093+152258+2881929=6861280(kJ) 糖化一次耗用蒸汽量m(kJ/kg),那么:m=Q1/(h-h)=6861280/(2725.3-561.47)95%=3338(kg)式

47、中h相应冷凝水的焓561.47kJ/kg蒸汽的热效率,取=95% 过滤时洗糟水耗热量Q5设洗槽水平均温度为70,每100kg原料用水450kg,那么用水量为:m洗=3276/100450=14742kg故 Q5= m洗C水(70-18)=3204321kJ 麦汁煮沸过程耗热量Q6煮沸过滤后的麦汁耗热量可由三局部组成,一局部为麦汁升温至沸点近似为100时耗热Q61,另一局部为麦汁煮沸时蒸汽带出热量Q62以及该过程的热损失Q63,即Q6=Q61+Q62+Q63 麦汁升温至沸点耗热量Q61由物料衡算表可知,100kg混合原料可得到912.4L热麦汁,并设过滤完毕麦汁温度为75,那么进入煮沸锅的麦汁量

48、为:m麦汁=3276/1001.032=30847(kg)C麦汁=(24571.71+8191.89+32764.18)/(3276(kJ/kg.k)故 Q61= m麦汁C麦汁100-75=2722248(kJ) 煮沸过程蒸发耗热量Q62设煮沸强度10%,时间1.5h,那么蒸发水分为V2= G麦汁10%1.5=3084710%1.5=4627(kg)故Q62=IV24627=10444064(kJ) . 热损失Q63设热损失率为12%,Q63 =12%Q61+Q62=12%2722248+10444064=1579957kJ 故麦汁煮沸总耗热:Q6=Q61+Q62+Q63=2722248+12

49、609963+1579957=16912168(kJ) 糖化一次总耗热量Q总Q总=Q1+Q5+Q6=6861280+3204321+16912168=26977769(kJ) 糖化一次总耗用蒸汽量m那么: m= Q总/(I-i)=26977769/(2725.3-561.47)95%=13124kJ 式中 i相应冷凝水的焓561.47kJ/kg;蒸汽的热效率,取=95%; 糖化过程每小时最大蒸汽耗量在糖化过程各步骤中,麦汁煮沸耗热量Q6为最大,且煮沸时间为90min热效率为95%,故:Qmax= Q695%)=11868188(kJ/h)相应的最大蒸汽耗量为: Dmax= Qmax /(I -

50、 i) =11868188 /(2725.3-561.47)=5485(kg/h) 4.13 蒸汽单耗据设计,每年糖化次数为1740次,总共生产啤酒50000709kg.年耗蒸汽总量为:DT=131241740=22835760 (kg)每吨啤酒成品耗蒸汽对糖化:DS=22835760 /50000.709=456.7kg/t每昼夜耗蒸汽量生产旺季算为:Dd=131246=78744 (kg/d)关于糖化过程的冷却,如热麦汁被冷却成热麦汁后才送进发酵车间,必须尽量回收其中的热量。最后假设需要耗用冷冻水,那么在以下“耗冷量计算中将会介绍最后,把上述结果列成热量消耗综合表,如表表4-1啤酒厂糖化车

51、间总热量衡算表名称规格MPa每吨消耗定额kg每小时最大用量kg/h每昼夜消耗量kg/d每年消耗量kg/a备注蒸汽0.3表压54857874422835760按旺季计算第5章 耗冷量的计算 麦汁冷却耗冷量Q1本设计采用一段式串联逆流式麦汁冷却方法,使用的冷却介质为2的冷却水,出口温度为70,糖化车间送来的热麦汁温度为97,冷却至发酵起始温度10。有前面的计算可知,每糖化一次得到的麦汁为29889L,相应的麦汁密度为1.032kg/L.故热麦汁为:M=298891.032=30845kg麦汁的比热容为3.53kJ/kg.工艺要求在1h内完成冷却过程。那么所耗冷:Q1=mC97-10/1=94728

52、07kJ/h旺季每天糖化6次,每三锅麦汁进一个发酵罐,那么麦汁冷却每罐耗冷Qf=3Q1=94728073=28418421kJ/罐 制取冷冻水耗冷量Q1设每100kg原料需冷冻水500kg,那么用水量m冷=3276500/100=16380kg,故Q1=C水m冷1638018-2=1095494kJ/h 发酵耗冷量Q2 发酵期间发酵放热Q28%糖化一次得冷麦汁量:m=32760288313=3821316(kJ)由于工艺规定主发酵时间为6天,每天糖化6锅麦汁旺季,并考虑到发酵放热不平衡,取系数1.5,忽略主发酵的升温,那么发酵高温时期耗冷量为:Q2=Q06/(2464)=59708kJ/h 发

53、酵后期发酵液降温耗冷Q2主发酵后期,发酵后期,发酵液温度从16缓降到0。每天单罐降温耗冷量为:Q0=3GC1(16-0)=33084516=5226377(kJ)工艺要求此过程在4天内完成,那么耗冷量为麦汁每天装2个锥形罐:Q2=2 Q0/(244)=(25226377)/(244)=108883(kJ/h) 发酵总耗冷量Q2Q2= Q2+ Q2 =59708+108883=168591(kJ/h) 每酵用冷媒耗量Q0Q0= Q0+ Q0=3821316+522637=9047693(kJ) 酵母培养耗冷量Q3根据工艺设计,每月需进行一次酵母纯培养,培养时间为12d,即288h。根据工厂实践,

54、年产50000t啤酒培养冷量为70000kJ/h,那么对应的年冷耗量为:Q3= Q4288107(kJ) 酵母洗涤用的冷无菌水冷却耗冷量Q4设用1的无菌水洗涤,洗涤量为干酵母量的2倍,冷却前,无菌水温度为20,那么由前表,生产100L啤酒耗活性干酵母0.16kg,那么每罐耗活性干酵母:278453无菌水用量: 那么冷却无菌水耗冷量Q4(20-1)=21237kJ/罐,又无菌水冷却操作在两小时内完成,故每小时耗冷:21237/2=10619kJ/h 发酵车间工艺耗冷量Qt综上计算,可算出发酵车间的工艺耗冷量为:Qt=Q1+Q2+Q3+Q4+Q1=9472807+168591+10619+7000

55、0+1095494=10817511kJ/h 非工艺耗冷量Qnt除了上述的发酵过程工艺耗冷量外,发酵罐外壁、运转机械、维护结构及管道等均会耗用或散失冷量,构成所谓的非工艺耗冷量,现分别介绍。 露天锥形罐冷量散失锥形罐啤酒发酵工厂几乎都把发酵罐置天露天,由于太阳辐射,对流传热和热传导等造成冷量散失。通常,这局部的冷量由经验数据选取。根据经验,年产5万吨啤酒厂露天锥形罐的冷量在13000-30000kJ/t啤酒之间,本设计选18000kJ/t啤酒。那么旺季每天耗冷量Q5=Gb18000=27845618000/10000=3103492(kJ/d)式中 Gb旺季成品啤酒日产量t 假设白天日晒顶峰耗

56、冷为平均每小时耗冷量的1.5倍,那么顶峰耗冷量为:Q45/24=193968(kJ/h) 散失冷量Q6因涉及的设备、管路很多,假设按前面介绍的公式计算,十分繁杂,故啤酒厂设计时往往根据实验经验选取。通常,取Q6=12%Qt,所以:Q6=12%Qt = 12%10817511=1298101(kJ/h)非工艺耗冷量Qnt=Q5+Q6=193968+1298101=1492069(kJ/h)第6章 耗水衡算 糖化用水根据热量衡算可知,糖化用水量为12941kg,糖化用水时间设为0.5小时,那么每小时最大用水量为12941/0.5=25881kg/h。 洗槽用水据前面有关计算结果,洗糟用水为1474

57、2kg,用水时间为1.5h,那么每小时最大用水量为:14742/1.5=9828kg/h 糖化室洗刷用水 盘旋沉淀槽洗刷用水每次洗刷用水2t,冲洗时间设为0.5h。那么每小时最大用水量2000/0.5=4000kg/h 酵母洗涤用水6=9t/h=9000kg/h 发酵罐洗刷用水每罐洗水4t,洗涤0.5h,每小时最大洗刷发酵罐用水量4/0.5=8t/h=8000kg/h 清酒罐洗刷用水 过滤机用水量每台每次用水2t,使用时间1.2h,共两台。每小时最大洗涤过滤机用水量:22/1.2=3.3t/h=3300kg/h。 麦汁冷却器冷却水采用一次冷却法M=Q/c(t2-t1)=33326kg/h 麦汁冷却器洗水每次用水1t,时间0.5h,每小时最大用水量2t/h。 洗瓶机用水洗瓶机最大生产能力2

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

最新文档

- 新人版英语八年级下册Unit5总复习ppt课件

- 新人教部编版一年级语文上第五单元ppt课件(全套)

- 高鸿业经济学基础第十五章-总需求-总供给模型-授课-河北工大宋建林课件

- 新人教版高中数学《等差数列前n项和》课件

- 新人教部编版五年级语文上册第六单元测试卷课件

- 高鸿业微观经济学课件第4章生产论

- 高鸿业--微观经济学-第一章课件

- 新人教版部编本五年级下册语文13 人物描写一组 ppt课件

- 新人教版高中化学必修第一册——电解质的电离ppt课件

- 新人教版部编教材二年级下册第一单元3《贝的故事》优质课教学ppt课件

- 高风险作业培训讲义_002

- 新人教版语文三年级下册第五单元全套ppt课件部编版

- 新人教版英语八年级上册第二单元全部ppt课件

- 《走一步再走一步》重点课件

- 新人教版语文一年级上册:识字1《天地人》课件