减振器技术标准CHEN

减振器技术标准CHEN

《减振器技术标准CHEN》由会员分享,可在线阅读,更多相关《减振器技术标准CHEN(15页珍藏版)》请在装配图网上搜索。

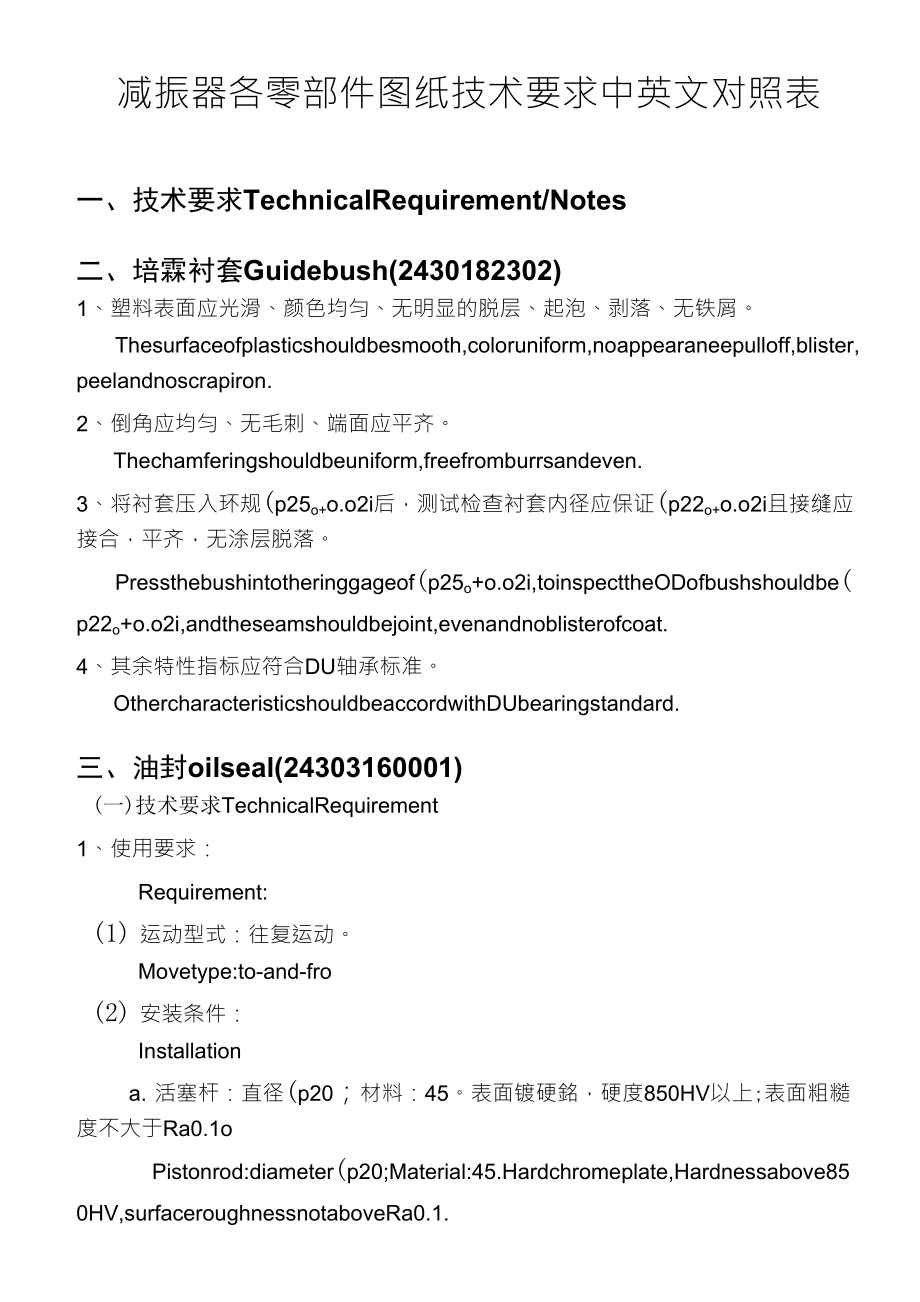

1、减振器各零部件图纸技术要求中英文对照表一、技术要求TechnicalRequirement/Notes二、培霖衬套Guidebush(2430182302)1、塑料表面应光滑、颜色均匀、无明显的脱层、起泡、剥落、无铁屑。Thesurfaceofplasticshouldbesmooth,coloruniform,noappearaneepulloff,blister,peelandnoscrapiron.2、倒角应均匀、无毛刺、端面应平齐。Thechamferingshouldbeuniform,freefromburrsandeven.3、将衬套压入环规(p25o+o.o2i后,测试检查衬套

2、内径应保证(p22o+o.o2i且接缝应接合,平齐,无涂层脱落。Pressthebushintotheringgageof(p25o+o.o2i,toinspecttheODofbushshouldbe(p22o+o.o2i,andtheseamshouldbejoint,evenandnoblisterofcoat.4、其余特性指标应符合DU轴承标准。OthercharacteristicshouldbeaccordwithDUbearingstandard.三、油封oilseal(24303160001)(一)技术要求TechnicalRequirement1、使用要求:Requireme

3、nt:(1) 运动型式:往复运动。Movetype:to-and-fro(2) 安装条件:Installationa. 活塞杆:直径(p20;材料:45。表面镀硬銘,硬度850HV以上;表面粗糙度不大于Ra0.1oPistonrod:diameter(p20;Material:45.Hardchromeplate,Hardnessabove850HV,surfaceroughnessnotaboveRa0.1.b. 介质:减振器专用油。Medium:Shockabsorberoil.2、使用寿命:装入减振器中,按QC/T545-1999的规定进行400万次台架试验不渗漏油。Durability

4、:filledintoshockabsorber,nooilleakageafter4millioncyclesdurabilitytestaccordingtoQC/T545-1999.(二.)油封材料要求:Materialrequirement1 橡胶:特殊NBR;硬度:855HSorubber:SpecialNBR;Hardness:85d5HS.2. 骨架:SPCCoframework:SPCC.3. 主唇口弹簧:SVS004oMainlip:SVS004.4. 副唇口弹簧:SWCoframeworkspring:SWC.(三)其他要求:Otherrequirement1. 耐寒性:-

5、30C无裂纹;Anti-cold:nocrackunder-30C.2. 表面光洁、去飞边。Surface:smooth,nosplash.四、导向器Guide(24303160002)1 倒角处去毛刺;Noburrsatchamferingplace;2.未注尺寸公差以GB1804-m级执行;UndermentionedtoleraneeshouldbeaccordingtoGB1804-m;3. 密度:不小于6.4g/cmDensity:notlessthan6.4g/cm4. 表面硬度HB80130;SurfacehardnessHB80130;5. 轴向压馈强度不小于10kN;Thep

6、ressurestrengthofaxleshouldnotbelessthan10kN;五、导向器总成GuideAssy(24303161200)1、(p180+0.021尺寸用塞规检验(p18o+o.o2iinspectbypluggauge;2、件1压出力应大于2000NPressoutforceofpartIshouldbelargerthan2000N六、活塞杆Pistonrod(2437141001)1、倒棱,去毛刺。Chamfer,noburrs2、表面镀銘,銘层厚度为205pm,镀层粗糙度均匀。Chromeplateonsurface,singlesidethicknessis

7、205um,chromeplatetobeuniform,nodamage,scratch,spots,etc.ChromeplatehardnessaboveHV900.3、镀銘段高频淬火,其深度0.81.2mm,硬度HRC4550。Highfrequencyquenchonchromeplatesection,depth0.8-1.2mm,HardnessHRC45-50.4、镀銘后在200C下保温2小时(去氢),消去应力。Keep2hoursunder200Ctoremovehydrogenafterchromeplateandtoremovestress.5、未注公差的线性尺寸,按GB

8、1804-m级执行,未注公差的角度,其偏差值为1COUnmentionedlinearitydimensiontoleraneeshouldbeaccordwithGB/T1804-m.Unmentionedangletoleraneeis1C.6、螺纹用滚压方法加工。七、复原阀总成Reboundvalve(2437143000)1 组装时应保持各零件清洁。Cleanalltheparts.2 按顺序装配。Allthepartsshouldbeassemblyinproperorder.3 装好后钏开,扭力:21kgf/cm钏紧气压0.40.42MPa。Rivetafterassembly,t

9、wistingforceis21kgf/cm,rivetpressureforceis0.40.42MPa.八、限位套Rodstopper(2530151102)1、零件应去除毛刺及飞边;Partsshouldbefreefromburrsandsplash.2、冲裁面;Tup;3、未注线性尺寸公差按GB/T1804-UnmentionedtoleraneeshouldbeaccordwithGB/T1804-m.九、缓冲尼龙套Rodnylonstopper(2530151103)1、零件表面应平整、光滑;Partssurfaceshouldbeevenandsmooth;2、压溃强度在10K

10、N以上。Pressurestrengthshouldbeover10KN.十、活塞杆总成Pistonrodassy(SEJ00427)1 装配时不得碰伤活塞杆外表面及螺纹;Whileassembly,noscratchonpistonrodandscrew.2 焊接后,活塞杆不得有任何变形。Nodistortiononpistonrodafterwelding.3 焊接区抗剪切负荷P10kNoAnti-cutloadinweldingareashouldbeP10KN.十一、复原调整片Adjustvalvedisc1、厚度T=0.50mm;ThicknessT=0.50mm;2、不得有毛刺、缺

11、隙、凹凸点等缺陷;Nodefectivessuchasburrs,flawsandconcavo&convexspots.3、防锈处理;Anti-dusttreatment;4、平面度不大于0.013mm;Plannessshouldbenotlargethan0.013mm;5、未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeoflinearitydimensionshouldbeaccordwithGB/T1804-m.十二、复原阀弹簧Reboundspring1. 去毛刺。Freefromburrs.2. 两端圈并紧并磨平,弹簧轴心线与两端圈的

12、垂直度为0.5mmoFastenbothsidesandrubdown,uprightnessofspringaxleandbothsidesis0.5mm.3. 卷绕后回火处理,立定处理。Tempertreatmentafterconvolution,halttreatment.4. 表面处理:HY。Surfacetreatment:HY.十三、复原阀弹簧座Reboundvalvespringbase1. 去毛刺。Freefromburrs.2. 未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeshouldbeaccordwithGB/T1804-

13、m.3. 冲裁面Tup十四、复原阀片Reboundvalve1、厚度T=0.15mm;ThicknessT=0.15mm;2、不得有毛刺、缺隙、凹凸点等缺陷;Noburrs,gapsandspots.3、防锈处理;Anti-rust4、平面度不大于0.013mm;Planenessnotlargethan0.013mm4、未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeshouldbeaccordwithGB/T1804-m.十五、复原阀轴套Reboundvalvebush1. 未注倒角均0.2x45CUnmentionedchamfershould

14、be0.2x45C2. 去毛刺Noburrs3. 防锈处理。Anti-rust十六、复原节流片Throttlevalve1、厚度T=0.15mm;ThicknessT=0.15mm;2、不得有毛刺、缺隙、凹凸点等缺陷;Noburrs,gap,spots.3、防锈处理;Anti-rust4、平面度不大于0.013mm;Planenesslessthan0.013mm;5、未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeshouldbeaccordwithGB/T1804-m.十七、活塞Piston1. 未注公差尺寸按GB/1804-m级执行,未注公差角

15、度尺寸2C;UnmentioneddimensiontoleraneeshouldbeaccordwithGB/1804-m.Unmentionedangledimensiontoleraneeshouldbe2C;2. 密度6.4ming/cm;Density6.4ming/cm;3. 表面蒸汽处理,硬度HB80min;Surfacetreatment:Steam,HardnessisHB80min;4. 与阀,阀片接触不得有碰伤,缺角等缺陷;Nodefectivessuchasdamage,gaponvalveanddisc.5. P向压溃强度大于6000N;Strengthofdirec

16、tionPshouldbeabove6000N;6. 未注圆角R0.2,未注倒角0.2*45C;UnmentionedroundangleisRO.2,Unmentionedchamferis0.2*45C;7. 倒棱去尖角。Chamfer十八、活塞总成Pistonassy1件1与件2相帖合必须有足够的抗拉和抗剪切的能力,给定纵向抗力5000N,不得有任何损伤现象。Enoughanti-pullandanti-cutresistanceonpart1andpart2.anti-pullresistaneeofportraitshouldbe5000N,nodamage.2. 活塞在2N的力下能

17、在(p3Oo+o.o3的内油管内自由通过;Undertheforceof2N,thepistonshouldmovesmoothlyintheinnertubeof(p30Q+o.o3.3. 部件2的周边不应有伤痕和毛刺,(p29.980.02与(p30内油管贴合面染色颜料检查贴合面不少于80%oNoscratchandburrsonpart2,(p29.980.02&(p30theconnectingsectionwithinnertubeshouldnotbelessthan80%.十九、连杆螺母Rodnut1.去毛刺Noburrs2. 防锈处理。Anti-rust二十、流通阀弹簧circ

18、ulatevalvespring1. 有效圈数N=1.5;ValidcyclesN=1.52. 总圈数N1=3;TotalcyclesN1=33. 压平后无并圈;Nocombinedcyclesafterplanish4. 卷绕后回火处理;Tempertreatmentafterconvolution5. 去毛刺;Noburrs6. 发兰。Flange二十一、流通阀片circulatevalve1、去毛刺;Noburrs2、平面度:0.015毫米;Planeness:0.015mm3、防锈处理。Anti-rusttreatment二十二、压缩阀总成compressvalveassy1. 组装时

19、应保持各零件清洁。Cleanallthepartsbeforeassembly.2. 按图示要求装配后预紧9,扭力为10kgf/cm,拨动件7应能沿轴向运动,不能有卡死现象。Pre-loadpart9afterassemblyasperdrawing,twistingforceis10kgf/cm,part7shouldmovesmoothlyandnoblock.3. 测试合格后旋钏。Rivetaftertesting.二十三、工作缸总成workingcylinderassy1、内壁不能有任何麻点、锈斑、凸点、划痕等点状或线状缺陷;Nodots,rust、protrudingpoint,sc

20、ratch,etc.2、未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeshouldbeaccordwithGB/T1804-m.二十四、支架总成bracketassy1. 焊接前零件应除油、除锈,清洁干净;Partstobedegrease,anti-rustandclean.2. 焊接抗剪切强度不小于20KN;Anti-cutweldingstrengthnotlessthan20KN;3此图为左支架总成的孔必须在内外支架焊接后再进行冲孔,如图所示;Theholeofleftbracketassy,shouldbepunchedafterweld

21、ing,refertothedrawing;4. 此图为左支架,右支架总成相对于Y-Y对称;Thisisleftbracket,therightbracketissymmetryY-Y;5. 未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeoflinearitydimensionshouldbeaccordwithGB/T1804-m.二十五、外架outerbracket1. 去锐边毛刺。Noburrs2不能出现皱折、裂纹等缺陷。Nocrack,fold.3. 未注冲压尺寸偏差按QC/T26&1999的规定。Unmentionedtoleraneeo

22、flinearitydimensionshouldbeaccordwithQC/T26&19994. 此图为左支架,右支架相对于Y-Y对称;Thisisleftbracket,therightoneissymmetrytoY-Y二十六、内支架innerbracket1. 去锐边毛刺。Noburrs.2不能出现皱折、裂纹等缺陷。Nofold,crack.3. 未注冲压尺寸偏差按QC/T26&1999的规定。Unmentionedtolerance:accordingtoQC/T268-1999二十七、贮油筒总成outertubeassy1去焊渣,飞溅物。Noweldingslag,splash.

23、2. 拉杆支架焊接强度为不小于15kN,其余焊点的焊接强度不小于30kNoTheweldingstrengthoflevelbracketisnotlessthan15kN,otherweldingpointsshouldbenotlessthan30kN.3. 贮油管总成用0.5MPa的压缩空气作气密试验,不允许有泄露。Testairtightnessofoutertubeassy,bypressureof0.5MPa,noleakage.4. 图示为左贮油筒总成,右贮油筒总成相对于Y-Y对成。Thisdrawingisforleftoutertubeassy.Therightoneissy

24、mmetrytoY-Y二十八、下架碗lowercap1.去毛刺。Freefromburrs2. 冲裁面Section3. 未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeoflinearitydimensionshouldbeaccordwithGB/T1804-m二十九、贮油筒outertube1. 去毛刺;Freefromburrs2. 外表面不得有明显的凹痕、凸点等影响外观之缺陷存在;Noobviousdefectives,suchasdent,concavespotsandcrack3. 延伸率15%oElongationrate15%三十、

25、弹簧盘springseat1、冲截面;Section2、去除尖角毛刺;Noburrs3、未注公差的线性尺寸的公差按GB/T1804-m执行。UnmentionedtoleraneeoflinearitydimensionshouldbeaccordwithGB/T1804-m三十一、工作缸workingcylinder1、去尖角毛刺;Noburrs2、内壁不能有任何麻点、锈斑、凸点、划痕等点状或线状缺陷;Noanypunctuateorlinerdefectives,suchasspots,rust3、未注公差的线性尺寸的公差按GB/T1804-m执行。Unmentionedlinearity

26、dimensiontoleraneeshouldbeaccordwithGB/T1804-m三十二、补偿弹簧compensatespring1. 去尖角、毛刺。Removeacuti-angleandburrs2. 卷绕后去应力退火处理。Stressrelievingannealingtreatmentafterconvolution3. 压平后,圈与圈不可相互干涉。Nointerventionamongtheringsafterplanish4. 表面氧化处理。Surfacetreatment:oxygenation三十三、补偿弹簧座compensatespringseat1. 去毛刺。No

27、burrs2. 防锈处理。Anti-rusttreatment三十四、流通阀片circulatevalvedisc1.去毛刺Noburrs2. 平面度:0.015毫米planeness:0.015mm3. 防锈处理Anti-rusttreatment4. 其余按GB3530-83执行。RestbeaccordwithGB3530-83三十五、压缩调整片compressedadjustdisc1. t=0.20.01mm。t=0.20.01mm2. 平面度公差值0.02mm。Planenesstoleranee:0.02mm3. 硬度HV=56040。HardnessHV=56040.4. 防锈

28、处理。Anti-rusttreatment5. 不能有毛刺及缺隙、凹痕等到缺陷。Nodefectivessuchasburrs,gap,anddent.6. 冲面。Tup三十六、压缩阀片compressionvalve1.去毛刺。Noburrs2. 硬度58025HVoHardness58025HV3. 表面氧化处理。Surfacetreatment:oxygenation4. 平面度0.013mm。Planeness:0.013mm5不得有缺隙。Nogap三十七、压缩阀芯compressionvalvebore1. 去毛刺。Noburrs2. 未注倒角0.2x45C.Unmentionedc

29、hamfer0.2x45%d3. 防锈处理。Anti-rusttreatment三十八、压缩阀座compressionseat1. 振动研磨去毛刺。Noburrs2. 硬度A30HRB,密度6.4g/cm。hardness30HRB,density6.4g/cm3. D平面不得有任何损伤现象。NodamageonDsection.4. 后处理:上防锈油。Treatment:antirustoil5. 未注公差的线性尺寸的公差按GB/T1804-m执行。Unmentionedtoleranee:accordingtoGB/T1804-m三十九、防尘盖总成dustcapassy1、去除毛刺;Fre

30、efromburrs2、零件表面光滑,不允许有裂痕等缺陷;Smoothonsurfaceofpart,nodefectivessuchascrack3、零件焊接完毕外表面镀彩锌。Partsiszincedafterwelding.四十、防尘盖dustcap1、去除飞边及毛刺;Freefromflashandburrs2、零件表面光滑,不允许有裂痕等缺陷;Smoothonsurfaceofpart,nodefectivessuchascrack.3、未注线性尺寸公差均0.2Unmentionedtoleraneeoflinearitydimensionshouldbe0.24、冲裁面;Secti

31、on四十一、防尘盖片dustcapdisc1、去除飞边及毛刺;Freefromflashandburrs2、零件表面光滑,不允许有裂痕等缺陷;Smoothonsurfaceofpart,nodefectivessuchascrack.3、未注线性尺寸公差均0.2Unmentionedtoleraneeoflinearitydimensionshouldbe0.24、冲裁面;Section四十二、减振器总成shockabsorberassy1减振器外表面喷涂银粉漆。Paint;Silver2. 油封密封处及各焊缝处均不得漏油。Nooilleague3. 阻尼力应符合下列规定:Dampingforceshouldmeet;4. 焊接强度大于30kNoWeldingstrengthshouldbeover30kN.5. 其余要求应符合QC/T545-1999和QC/T546-1999的规定。RestrequirementshouldmeetQC/T545-1999和QC/T546-1999.6. 充气压力0.5MPa。Gaspressureis0.5MPa.7图示为左减振器总成,右减振器总成相对于Y-Y对称。Thisdrawingshowstheleftsideshockabsorber,therightsideissymmetrytoY-Y

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。