柱塞泵液力端工作机理研究

柱塞泵液力端工作机理研究

《柱塞泵液力端工作机理研究》由会员分享,可在线阅读,更多相关《柱塞泵液力端工作机理研究(48页珍藏版)》请在装配图网上搜索。

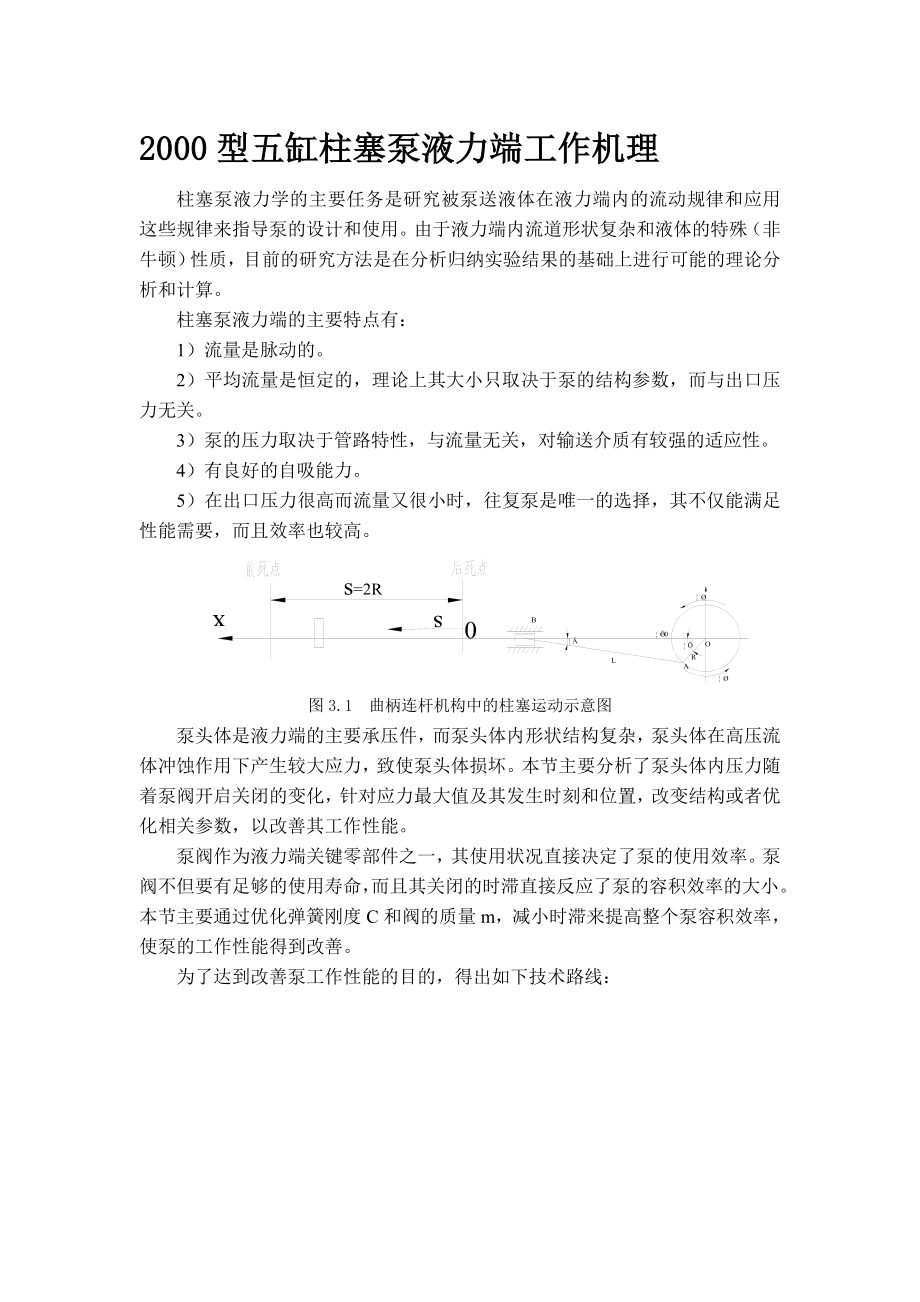

1、2000型五缸柱塞泵液力端工作机理柱塞泵液力学的主要任务是研究被泵送液体在液力端内的流动规律和应用这些规律来指导泵的设计和使用。由于液力端内流道形状复杂和液体的特殊(非牛顿)性质,目前的研究方法是在分析归纳实验结果的基础上进行可能的理论分析和计算。柱塞泵液力端的主要特点有:1)流量是脉动的。2)平均流量是恒定的,理论上其大小只取决于泵的结构参数,而与出口压力无关。3)泵的压力取决于管路特性,与流量无关,对输送介质有较强的适应性。4)有良好的自吸能力。5)在出口压力很高而流量又很小时,往复泵是唯一的选择,其不仅能满足性能需要,而且效率也较高。图3.1 曲柄连杆机构中的柱塞运动示意图泵头体是液力端

2、的主要承压件,而泵头体内形状结构复杂,泵头体在高压流体冲蚀作用下产生较大应力,致使泵头体损坏。本节主要分析了泵头体内压力随着泵阀开启关闭的变化,针对应力最大值及其发生时刻和位置,改变结构或者优化相关参数,以改善其工作性能。泵阀作为液力端关键零部件之一,其使用状况直接决定了泵的使用效率。泵阀不但要有足够的使用寿命,而且其关闭的时滞直接反应了泵的容积效率的大小。本节主要通过优化弹簧刚度C和阀的质量m,减小时滞来提高整个泵容积效率,使泵的工作性能得到改善。为了达到改善泵工作性能的目的,得出如下技术路线:图3.2 本节技术路线框图3.1液力端泵头体及泵阀概述对泵阀的基本要求(1)泵阀应能及时启闭,使泵

3、具有较高的容积效率。因而阀板落座滞后角不能太大。目前往复泵自动阀阀板落座滞后角多数在5左右,大于10的则比较少。(2)在规定的寿命期限内阀板与阀座的接触面不能发生强烈破坏。在设计泵阀结构时,应保证封严可靠,下落时撞击小,上下运动要有导向,阀盘要准确落于阀座之上,以保证密封。(3)泵阀应该能稳定工作。泵阀的工作环境随时有可能发生变化,阀板在运动过程中也必然要受到一些干扰力的作用。稳定工作就是要求泵阀对环境的少许变化不要太敏感,阀板在每一次干扰力消失以后能够迅速恢复正常运动状态,以防各次干扰的作用累计起来使阀板的落座运动参数有过大的变化。(4)阀的水力阻力损失要小。这一要求与上述三项要求是相矛盾的

4、。在泵阀设计中一般应在保证前三项要求的情况下尽量顾及这项要求。阀板质量与弹簧刚度应尽量小就是为了调整这些相互矛盾的要求。另外,为了便于制造和维修,排出阀和吸入阀采用相同结构。阀盘和阀座都是易损件,应便于拆卸、安装,而且尽量做到易损坏部分能重复使用。液力端泵头体结构形式的选择柱塞式往复泵的液力端包括泵头体(阀箱)、柱塞及其密封、吸入盖和排出盖总成、吸入和排出总管等组成。其作用是吸入低压液体,通过柱塞的作用,变机械能为液压能,排出高压,实现液体的循环。卧式单作用柱塞泵按吸入阀、排出阀的布置型式,通过特性和结构特征可分为:直通式液力端、直角式液力端和阶梯式液力端,如图3.3所示。图3.3 卧式单作用

5、柱塞泵液力端分类示意图(1)直通式液力端直通式液力端吸入阀和排出阀的中心轴线均在同一轴线上,结构如图3.3(a)所示。这种泵头的液力端结构紧凑,尺寸小,泵腔内相贯线相对少,重量较轻,缸内余隙流道长度短,有利于自吸,但更换吸入阀座时,必须拆除上方的排出阀,采用带筋阀座时,还要先取出排出阀座,检修比较困难。(2)直角式液力端直角式液力端的吸入阀轴线与排出阀轴线垂直,如图3.3(b)所示。其吸入阀和排出阀可以分别拆装和更换,使用和维护较为方便。又取消了吸入室,使泵头结构紧凑,内部余隙容积减小,重量减轻,柱塞可方便地从吸入阀处拆装。直角式泵头的不足之处是更换吸入阀时需卸下吸入液缸及弯管,泥浆漏失相对多

6、一些。(3)阶梯式液力端阶梯式液力端的吸入阀和排出阀轴线相互平行,如图3.3(c)所示。这种泵头的优点是吸入阀可以单独拆卸,检修和维护方便,泥浆漏失少,适合要求经常更换泵阀的场合。但是这种液力端的结构不紧凑,泵内余隙流道长,泵头重量大,自吸能力较差,容积效率低。综合考虑各泵头体的优缺点,直通式泵头结构设计较好,结构简单,拆装方便,在高压钻井时,还减少了承受高压作用区的内径,大大降低了泵头液缸内部应力,可以提高泵头的使用寿命。保障泵正常吸入的条件一 管路中液体流动的特点液体在管内流动时,存在两种情况,一种是:液体的流动速度和压力只与空间位置有关,与时间无关,这种液流称为稳定流。实际液体的稳定流的

7、能量方程为 (3-1)式中h1-2液体由1-1断面流到2-2断面过程中的流阻损失。另一种情况是:液体的流动速度和压力不仅随位置改变,也随时间改变,即有加速度存在。这种液流称为不稳定流。由动力学可知,凡具有一定质量的物体,运动过程中有加速度,则必然产生惯性力。当液体作加速运动时,惯性力与流动方向相反,阻碍液体加速,为使液体加速,就需要消耗液体的能量,即惯性力做负功。当液流作减速运动时,惯性力与流动方向相同,阻碍液体减速,惯性力做正功,使液体能量增加。假定单位重量液体由于惯性所消耗或得到的能量为h惯,简称惯性水头,则根据能量平衡关系,可以得到实际液体不稳定流的能量方程式,即 (3-2)当液体做加速

8、运动时,上式中h惯为正,作减速运动时,h惯为负。一般情况下,液体的不稳定流动并不是用简单的数学方法能够解决的,但对于等直径的直管或曲率半径很大的等直径管,流速u与位置无关,仅随时间t而变,因而其加速度a可用dudt表示。如单位时间通过管路断面的流量为Q,则单位时间内通过的液体质量为Q(为液体的密度)。由动力学定律可知,液体惯性力 (3-3)在惯性力F作用下的液体每运动一个距离,就要作功,其值为 (3-4)在距离内,单位重量液体克服惯性所做的功,即惯性水头,为 (3-5)如液体移动的距离为管长l,单位重量液体所做的功,即总惯性水头,为 (3-6)在等直径管中,断面f为常数,液流速度为 (3-7)

9、则式(3-6)也可写成 (3-8)泵工作时,柱塞运动速度是按一定规律变化的,与之相联系着的管路中的液体受活塞运动规律的支配,也是变化的,同样存在加速和减速的过程,存在着惯性水头的影响,使液体压力发生波动。因而往复泵液缸及其管线中的液体也是属于不稳定流动状态。二 柱塞泵吸入过程中液缸内压力的变化规律往复泵之所以能吸入液体,是由于活塞在液缸内抽吸,使其压力低于吸水池波面的压力,液体在压力差作用下进入液缸。所以,了解该缸内的压力变化规律,对于保证往复泵的正常吸入条件,以及排除往复泵因吸水不良而产生的种种故障有重要意义。为此,先从能量平衡的观点,找出吸入池内和液缸内液体的能量平衡关系。图3.4 泵的吸

10、入管线示意图图3.4是泵的吸入管线示意图。吸水池液面为1-1断面,由于液池很大,吸入过程中液面的变化速度可视为0,即比动能为0;取该面为基准面,即液体的比位能为0;在此图中吸水池是敞开的,其液面上的压力为大气压力Pa,即比压能为Pa。所以在11断面上,液体的总比能为 (3-9)在活塞端2-2处,液体与活塞一起运动,速度为u,比动能为;比位能为断面2-2(按其中线位置)与1-1之高差Z0;设缸内绝对压力为P吸,比压能为P吸/。断面2-2处液体的总比能为 (3-10)E1-1与E2-2显然并不相等,因为液体由断面1-1移到断面2-2的过程中,要克服吸入管路中的阻力(沿程阻力和局部阻力)所消耗的能量

11、h阻,以及为克服吸入阀的阻力和惯性消耗的能量K阻及K惯。同时还应考虑液流的惯性水头h惯。在上述基础上,可以写出断面1-1及2-2的能量平衡方程式E1-1E2-2 + h阻 + h惯 + K阻 + K惯 (3-11)即 (3-12)由式(3-12)看出,液缸内吸入压力P吸的大小取决于多种因素,下面就这些因素逐项进行分析:(1) 泵的安装环境对于一定的液体与泵的安装方案,与Z0均为常数。大气压力Pa随所在地区的海拔高度及气温的不同,稍有变化,但对一定的地区及气温,同样为常数(表3.1)。液缸内液体的速度,取决于活塞速度,或。表3.1 海拔高度和大气压力的关系海拔(m)010020030040050

12、06008001000150020002500水柱高10.310.210.19.99.89.79.69.49.28.68.17.6泥浆柱高8.68.58.48.28.18.18.07.87.77.26.86.3(2)吸入阀的阻力损失及惯性水头关于吸入阀的阻力损失及惯性水头的计算,在讨论泵阀工作理论时再详细介绍,它们可以分别按下列公式计算 (3-13)cos (3-14)式中 G阀盘重量,公斤;阀盘断面积,米2或厘米2;阀座流道面积,米2或厘米2;R吸入阀弹簧力。(3)吸入管内液流阻力损失吸入管内液流阻力损失h阻,包括管路沿程阻力损失和局部阻力(弯头、三通、滤网等)损失。在吸入管截面积不变的情况

13、下 (3-15)式中 吸入管路中沿程摩阻系数;各项局部阻力系数之和;L吸吸入管长度;D吸吸入管直径;u吸入管内液流速度;(4) 压力损失的组成当吸入管截面积相同时,液体惯性水头h惯可按下式求得 (3-16)将以上计算损失的各项公式带入式(3-12),就可以求得所需要的最小吸入压头:(3-17)应该说明,式(3-17)是在下述条件下得出的:第一,设吸入管为同一直径,当吸入管为不同直径的管段组成时,应分段进行计算,这时,上述公式中的l 吸、d 吸、f吸为各相应管段的长度、直径及截面,h阻为各段阻力损失之和。第二,忽略了液缸内液体阻力与惯性水头。在吸入过程中,在液缸内也同样有阻力损失及惯性水头,但它

14、们比吸入管中的要小很多,一般计算中均忽略不计。第三,上述有关公式中包括有正负号,对单作用泵只有正号,对双作用泵,活塞向右运动时取正号,向左运动时取负号,但是在实际计算中只考虑最大的能量损失。因此,只取正号进行计算。为了进一步说明各有关因素对液缸内吸入压头的影响,公式(3-17)变换,导出与位移x的近似关系。因 (3-18)Sin2 + cos2 = 1 (3-19)将(3-18)与(3-19)代入式(3-17)则得 (3-20)以横坐标表示活塞位移x,以纵坐标表示压力水头、位置水头、各项水头损失及惯性水头,用图解方法可以近似地表示出液缸内吸入压头的变化情况(图3.5)。下面按式(3-20)逐项

15、分析。图3.5 液缸内吸入压头的变化情况 为不变值,图中以水平细直线表示。 泵的安装既定,吸高Z0不变,图中用水平线a表示。 泵阀的水头损失K包括阻力损失K阻与惯性损失K惯, (3-21)如果不考虑弹簧力R的变化,则第一项为常数,在图中应为水平线,第二项是随位移x而变的。但是由于实际计算中,阀的阻力损失比惯性损失的数值大得多,并且只有在x0时,惯性损失才最大,可以近似认为吸入阀刚打开时需要消耗较高水头,打开以后其损失不变。所以泵阀的水头损失在图中近似地以曲线b表示。 式(3-20)中一项,表示液缸内液体速度水头及管线中阻力水头损失随活塞位移X变化的情况,它是x2的函数,因此是一抛物线,图中以线

16、c表示。由图可以看出,当x0及x2r时,其值为0,即无速度水头及阻力损失;当x=r时,其值最大,即此时液体速度及阻力损失最大。式(3-20)中表示吸入过程中吸入管内液体惯性水头的变化情况,它随位移x而变化,故是一直线,图中以直线d表示。由图看出,当x0时,惯性水头最大; xr时,其值为零;x2r时,负值达到最大,但绝对值与x0时的相同。这说明,在吸入过程中的前半段(x0-r),惯性水头消耗液体能量,使泵缸内吸入压头降低;而在吸入过程的后半段(xr-2r),惯性水头供给液体能量,使泵缸内吸入压头提高,而且提供与消耗的能量数值上相等。因此,就吸入的全过程而言,液体的惯性水头并不减少液体总能量。但是

17、,在吸入刚开始时,惯性水头消耗能量,而且影响最大,为了保证正常吸入,应把惯性水头作为能量损失来进行计算。吸入压头为以上各曲线叠加的结果,即从直线的下方分别减去曲线a、b、c、d的纵坐标,就得到液缸内的吸入压头随活塞位移x而变化的曲线,该曲线用粗实线表示。由此可以看出,液缸内的吸入压头(或吸入压力)是变化的,在刚开始吸入(x0)时,吸入压头(或吸入压力)为最小。在往复泵运转过程中,假定吸水池液面是大气压力Pa,为了把液体吸入液缸,应保证液缸的吸入压力P吸Pa。但液缸内的吸入压力P吸不能无限降低,因为任何物质只是在一定的(5)外界条件的影响外界条件(压力、温度)下,才具有一定的形态,随着条件的改变

18、,其形态可能转化。比如水,在常压(1个大气压)下,温度达100时,就变成蒸汽;在0.2大气压下,温度高于60就开始变成蒸汽。其它类型的液体也具有类似特点,只是化为蒸汽(汽化)时的压力与温度不向。一般来说,温度越高,压力越低,液体越容易汽化。往复泵在工作过程中,缸内的吸入压力不能太低,因为当P吸小于或等于液体在该温度下的汽化压力Pt时,部分液体在缸内就会开始汽化,其结果将使泵的吸入充满度降低,甚至产生汽蚀现象,严重的汽蚀将导致水击,使泵的零部件损坏,缩短泵的使用寿命。为了避免上述情况的发生,应使液缸内的最小吸入压力P吸min始终大于液体的汽化压力Pt,即P吸min。液体的汽化压力和其温度有关,表

19、3.2给出了几种液体在不同温度下的汽化压力。表3.2 液体的汽化压力液体液体开始汽化的压头(m)0102030405060708090100水0.020.120.240.430.581.252.023.174.827.4110.3轻原油0.350.81.42.63.88.715.4汽油0.660.8151.091.692.313.26泥浆0.180.320.550.991.46注:不同的泥浆和不同的原油的性质有所区别,表中数值仅供参考因此,在往复泵的吸入计算中,以作为保证正常吸入的充分条件,即 (3-22)只有满足上式条件才能保证泵的正常工作。为保证正常吸入条件得到满足,从式(3-21)来看,

20、可采取下列措施:1降低泵的安装高度Z0。当输送易汽化液体(如热油等),往往把泵装在吸入罐下面,即Z0变为负值,此时液体自流地充满液缸,造成自然灌注。2尽量缩短吸入管线,或在吸入管靠近吸入阀处装吸入空气包,以降低吸入管内液体的惯性水头。选择离心泵时,应该使离心泵压力或者扬程有富余,一般取P=(1.21.5)Pa三 灌注泵需最小排出压力计算假设是20摄氏度(20)的环境下,海拔高度为海平面位置,即海拔0m。选取 故灌注泵提供压力不应该小于0.18Mpa。其中理论上所需的灌注压头;离心泵叶轮中心到往复泵吸入口位置高度0;速度压头;往复泵最小吸入压力;当时条件下的汽化压力,385pa;管路惯性压头损失

21、;泵阀惯性压头损失;管路局部阻力损失压头;泵阀阻力损失压头;G阀盘重量,2.2kg;曲柄角速度,26rad/s;r曲柄半径,0.1016m;F柱塞面积,7.110-3m2;g重力加速度,9.8;泥浆比重,1000;阀盘面积,7.710-3m2;阀座孔面积,4.610-3m2;L吸吸入管长度,3m;D吸吸入管直径,0.1524m;f吸吸入管截面积,18.210-3m2;u吸入管内液流速度,2.5m/s;摩阻系数,取0.10.2,取0.15;局部阻力系数,6;K弹簧最大弹力,173+137=310N;四 吸入口处所需最小压力计算吸入口处的压头计算,主要是不计吸入管的损失压头。不计吸入管内的速度压头

22、、管路内局部损失压头、管路内介质惯性压头损失,则故吸入口处压力应大于0.16Mpa。 五缸泵的瞬时排量与理论排量第一个单缸的瞬时排量为 (3-23)式中,对应的排量曲线如图3.6。图3.6 五缸泵的理论排量五个单缸的排量曲线是完全相同的,则第二至第五缸的排量分别为 实际上, Q(t)在、和的五个区间里的波形是相同的。因此,只需研究区间的波形,即式可了解五缸泵瞬时排量的特点。方程可以化简表达为: (3-24)再进一步地观察图3.6或进行推证,可知式(3-24)中两式分别对应的曲线段是以左右对称的。对其中一式积分并乘以10,便能得到一冲程内泵的10个缸累积排量,再乘以n60便是泵每秒钟的排量,即泵

23、的最大平均理论排量Q: (3-25)式中,五缸泵的冲程为203.2mm;d柱柱塞直径为101.6mm;n最大曲轴转速为330r/min。则单缸最大平均理论排量为。此排量为最大转速为330r/min是的最大理论排量。3.2泵头体(缸内)内压力变化规律分析泵阀的工作原理非常简单,根据泵阀的简单运动规律,各泵阀开启、关闭时刻点的泵头体内压力变化可以相应的求得。已知柱塞泵的排出压力为123.4Mpa,灌注泵排出压力为0.2 MPa0.3MPa,此处固定排出压力值为0.3 MPa,泵阀弹簧预紧力F=173N,弹簧刚度C=10.9N/mm。柱塞直径d柱 = 101.6mm,柱塞面积A柱=8.110-3m3

24、,阀板最大直径 = 114.3mm。 a液力端平面图 b液力端示意图图3.7 液力端吸入阀开启时刻t1缸内压力 a吸入阀平面图 b吸入阀开启时刻示意图图3.8 吸入阀由于液缸内余隙容积的存在,排出阀关闭以后,缸内压力仍较大,吸入阀不能及时打开。柱塞自左向右移动,容积增大,液缸内压力逐渐降低,至t1时刻柱塞所在位置时,灌注泵排出压力P1与缸内压力Pt1的压力差P产生的作用力PA,刚好与弹簧预紧力F以及阀重mg平衡,泵阀打开,即PA=F+mg。 PA阀=F+G (3-26)得 P=0.025MPa P1Pt1=P (3-27)得缸内压力 Pt1=0.275MPa式中:A阀泵阀有效面积; (3-28

25、)F阀上弹簧预紧力,173N;m阀的质量,2kg;P排出压力,123.4MPa;P1灌注压力,0.3MPa;P缸内外压差;Pt1柱塞到t1时刻缸内压力;P隙余隙容积内压力,123.4MPa。当泵吸入阀打开后,随着柱塞移动,液缸内压力逐渐增加至灌注泵排出压力0.3 MPa。假设以排出阀关闭时刻为起始点,即为零点时刻,曲柄转角为0度。转速为最大转速330 r/min,即5.5 r/s,则柱塞进行压裂一次的周期为0.182 S。则泵阀完成吸入和排出一次的周期也为0.182 S。同时不考虑介质由于高压而造成的压缩量,能够得到此时曲柄转角为零,t1时刻为0时刻。若吸入和排出阀开启关闭滞后角相同,均为12

26、度,此时曲柄角速度为34.6rad/s,则之后时间为0.006s。t1时刻实际为0.006s。吸入阀关闭时刻t2缸内压力图3.9 吸入阀关闭时刻示意图柱塞运行到最左端时,液体产生的惯性力,泵阀不能及时关闭。柱塞右移,至t2时刻柱塞所在位置时,泵阀刚好关闭,此时灌注泵排出压力P1和缸内压力Pt2的压力差产生的力正好与弹簧预紧力及阀的重力mg平衡。t2时刻泵阀受力平衡方程PA阀=F+mg得 P=0.025MPaP1Pt2=P (3-29)得缸内压力 Pt2=0.275 MPa式中Pt2柱塞运动到t2时刻缸内压力,MPa。由于吸入阀关闭时刻,柱塞运动到最左端后返回一段距离,此时液缸内体积减小,液体被

27、压缩,压力开始升高,所以吸入阀关闭时缸内压力应该略大于吸入压力0.3MPa,而后缸内压力继续升高,以打开排出阀。此时曲柄转角转过180度,柱塞运动半个周期,则此时0.09+0.006=0.096s,即t2时刻为0.096s。排出阀开启时刻t3缸内压力 排出阀平面图 排出阀开启时刻示意图 图3.10 排出阀吸入阀关闭后,由于阀的重力mg以及弹簧预紧力F的作用,柱塞在最左端时排出阀并不能及时打开。至t3时刻柱塞所在位置时,缸内压力Pt3与排出口压力P的压差P产生的作用力刚好平衡阀的重力mg以及弹簧预紧力F,泵阀打开。t3时刻泵阀受力平衡方程PA阀=F+G得 P=0.025 MPa Pt3P=P (

28、3-30)得缸内压力 Pt3=123.425 MPa式中Pt3柱塞运动到t3时刻时缸内压力。吸入阀关闭时刻即为排出阀开启时刻,此时t3为0.096s。排出阀关闭时刻t4缸内压力图3.11 排出阀关闭时刻示意图柱塞运行到最右端时,由于液体产生的惯性力,泵阀不能及时关闭。柱塞左移,至t4时刻柱塞所在位置时,泵阀刚好关闭,此时柱塞泵排出口压力P和缸内压力Pt4的压力差产生的力正好与弹簧预紧力及阀的重力mg平衡。PA阀= F+G得 P=0.025 MPaPt4-P=P (3-31)得缸内压力 Pt4=123.425 MPa式中P排出口压力123.4Mpa;Pt4t4时刻的压力。排出阀关闭时刻,由于液缸

29、内死腔容积的存在,柱塞运动到最右端后返回一段距离,液缸内体积增大,液体膨胀,压力降低,略小于排出压力123.4 MPa。由以上分析可以得到缸内压力变化规律如图3.12所示。可以看到液缸内压力最大值点在排出阀打开时刻,此时泵头体内应力最大。图3.12 缸内压力变化规律示意图由以上分析可以看出,泵头体最易发生应力破坏的时刻为排出阀打开时刻t3,此时泵头体内压力达到最大值123.425Mpa,泵头体内应力最大值点的位置可以由有限元强度和疲劳寿命软件分析后得出。3.3泵阀运动的基本规律泵阀运动规律数学模型的建立阀的升距、速度和加速度构成表征阀盘运动规律的主要参数,三个主要参数随时间变化而变化就是泵阀的

30、运动规律。阀盘的形式有很多种,目前油田作业时的压裂酸化泵普遍采用锥形盘状阀结构。图3.13为锥形盘状阀示意图,下面就以锥形盘状阀的结构为例,开展泵阀运动规律研究分析。 图3.13 泵阀示意图及平面图根据泵阀的结构,可以写出通过阀隙的流量公式: (3-32)式中 断面收缩系数。等于阀隙入口处的液流收缩后的断面积与阀隙过水断面积的比值,此处近似等于1。阀隙截面积。由图3.13可知: (3-33)式中 液体通过阀隙的速度;阀盘的直径;阀盘升距;阀盘配合面与轴线间的夹角。把式(3-33)带入式(3-32)得阀隙的流量 (3-34)对一定结构的阀来说,与均为已知,根据阀的具体结构以及实际应用情况(有实验

31、)得出。假设分别采用符号来表示阀盘上下液面的压力、流速以及位置高度,可以列出上下液体的实际流体流束的伯努利方程式: (3-35)式中 液体流经阀隙的阻力水头损失;介质密度;介质入口高度;介质出口高度;介质入口速度;介质出口速度。整理上式得: (3-36)因等于阀盘的厚度,数值很小,上下速度差较小,值也很小,可略去不计,则: (3-37)由于在超短时间段内液体进入阀隙时收缩,在流出阀隙时又瞬间扩张,因此流经阀隙的阻力损失又可以用如下计算公式表示: (3-38)式中 1收缩局部阻力系数,;2扩张局部阻力系数,;介质在阀隙间的速度,此处;局部阻力系数,液体流经阀隙时的收缩局部阻力系数与扩张局部阻力系

32、数 之和,为0.8。 (3-39) (3-40)上节已经推导得出柱塞运动位移式(3-41)及瞬时速度公式(3-42) (3-41) (3-42)式中 曲柄转角,。进一步得出柱塞缸的瞬时流量 (3-43)由流体连续方程 (3-44)考虑魏斯特法尔现象:当阀盘上升时,缸内液体要补充由于阀盘运动让出的体积,使得流经阀隙的液量小于缸内的排出液量:当阀盘下降时,要挤出一定体积的液体,使得阀隙液量大于缸内排出液量。得到,阀盘上升时 (3-45)阀盘下降时 (3-46)式中 泵阀运动速度,。如果设阀盘上升时为正方向,阀盘下落时为负方向,则不管阀上升时还是下降时,阀隙的流量公式都应该表示为 (3-47)由公式

33、(3-47)可得阀隙瞬时流速 (3-48)把式(3-48)带入式(3-40)并整理,得 (3-49)泵阀在某一瞬时的升距和阀隙中的介质流速是固定的,则在此时刻,阀将呈现受力平衡的状态。虽然阀的质量并不大,但是阀运动的加速度可能发生较大变化,即使所受惯性力在所有的力中占的比例不大,也可能造成较大误差。所以,考虑惯性力的影响,可以列出泵阀的受力平衡方程: (3-50)式中 阀盘在液体中的重量;弹簧预紧力。弹簧刚度;泵阀质量;泵阀运动加速度,。图3.44 泵阀阀板受力示意图式(3-50)可以整理为 (3-51)把式(3-49)带入(3-51),得 (3-52)整理得(3-53)式中 泵阀质量,2.0

34、kg;弹簧刚度,10.9N/mm;泵阀重力,20N;弹簧预紧力,173N;介质密度,1200kg/m3;柱塞截面积,8.110-3 m3;泵阀当量面积,7.710-3 m3;柱塞运动瞬时速度,;泵阀直径,114.3mm;阀盘配合面与轴线间的夹角,;曲柄转角,; 加速度,34.6;局部阻力系数,0.8。令 得 (3-54)泵阀运动规律数学模型的简化由于上式为二阶非线性常微分方程,对于它的求解较为繁琐,不可能得到解析解,只能用计算机软件MATLAB进行插值法迭代,得到数值解。为了得到简单的泵阀的运动规律,我们对上述公式进行必要的简化。忽略掉对泵阀运动影响较小的因素,由于泵阀质量相对较小,所以泵阀运

35、动时候的惯性就相对较小,故忽略掉泵阀运动时由质量产生的惯性力。同时考虑到魏彻斯特效应产生流量影响较小,即阀板开启关闭时上下运动所排出去的体积占总排出体积的百分比较小,可以忽略。则可以得到泵阀简单的运动规律。已知阀隙的流量 (3-55)不考虑魏斯特法尔现象的阀隙的流速 (3-56)如果忽略惯性力的影响,根据受力情况可得力的平衡式: (3-57)式中 阀盘在液体中的重量;弹簧力。由式(3-51)可得 (3-58)由流体连续方程,代入式(3-42)和式(3-55)、(3-56)整理得: (3-59)式中 流量系数,。可推导阀盘的速度和加速度分别为: (3-60) (3-61)由以上推导可得柱塞泵泵阀

36、的运动规律曲线如下图3.15所示。图3.55 泵阀的运动规律曲线阀板上下压力差随曲轴转角的变化规律根据简单的泵阀运动规律,可以计算泵阀开启、关闭过程中阀板上下的压力差。设曲柄转角为零时吸入阀为开启时刻,可以求得阀板上下压差P的变化情况如式(3-62): (3-62)其变化规律如下图3.16所示:图3.66 阀板上下压差随曲柄转角的变化规律泵阀开启时刻,阀板仅仅受到阀板上弹簧预紧力和阀板重力作用,上下压力差最小为0.025MPa。阀开度最大时,阀板受重力、弹簧预紧力、阀板惯性力和弹簧力的作用,压力差最大为0.043MPa。吸入、排出过程中阀板所受最大介质压力吸入阀开启过程中,排出阀关闭,阀板受排

37、出管中介质的压力作用,将承受较大的作用力,对其分析计算便于观察此力是否对阀板造成伤害。排出总管中的压强最大为123.4MPa,阀板的面积为: (3-63)阀板所受压力为: (3-64)当泵阀排出过程中,吸入阀关闭,液缸内的压力近似为123.4MPa。吸入阀和排出阀结构相同,所以排出过程中吸入阀板所受压力也为950KN。3.4弹簧刚度C和泵阀质量M对泵阀吸入、排出性能的影响规律如果仅仅考虑阀在稳定状态下的运动规律,则阀的升程和瞬时速度可以简单表示为:此时,由上面两公式可以得到泵阀的运动速度,阿道尔夫在用实验验证小型往复泵泵阀的运动微分方程解时曾用韦斯特法尔公式(阀在非稳定状态下的运动规律)计算泵

38、阀关闭滞后角,阀板的运动速度为阀在稳定状态下求得,带入非稳定状态下泵阀升程公式,可以求得泵阀压力滞后角: (3-65)式中 阀盘面积;阀的流量系数,此处为1.12;阀盘直径;介质密度;阀体在介质中的重量;阀弹簧的弹力,等于。F0为弹簧预紧力,C为弹簧刚度,h为阀的升程。由上式可以看出影响的主要因素:阀的质量越小,压力滞后角越大;阀弹簧力越小,阀的开度就越大,阀盘下存留液体也多,故压力滞后角大。弹簧刚度对压力滞后角的影响取阀的质量为2.2kg,把相关参数带入公式(3-65),得 (3-66)取不同的弹簧刚度值,得到弹簧刚度对滞后角度的影响变化规律。取20个弹簧刚度值,以1N/mm作为一个步长,得

39、到如下结果:C=5N/mm,0=5.93C=6N/mm,0=5.80;C=7N/mm,0=5.68;C=8N/mm,0=5.57;C=9N/mm,0=5.47;C=10N/mm,0=5.37;C=11N/mm,0=5.28;C=12N/mm,0=5.19;C=13N/mm,0=5.10;C=14N/mm,0=5.02;C=15N/mm,0=4.94;C=16N/mm,0=4.87; C=17N/mm,0=4.80;C=18N/mm,0=4.73;C=19N/mm,0=4.67;C=20N/mm,0=4.60;C=21N/mm,0=4.55;C=22N/mm,0=4.49;C=23N/mm,0=

40、4.43;C=24N/mm,0=4.38。有以上数据可以得到泵阀滞后角受弹簧刚度影响的变化规律,如图3.17所示。图3.77 弹簧刚度C对泵阀滞后角0的影响规律可以看出泵阀压力滞后角随着弹簧刚度的增大而趋于减小。阀的质量对压力滞后角的影响取泵阀的弹簧刚度为10.9N/mm,把相关参数带入公式(3-65),得 (3-67)取不同的泵阀质量值,得到泵阀质量m对滞后角度的影响变化规律。取20个泵阀质量值,以0.2kg作为一个步长,得到如下结果:m=0.4kg,0=5.52;m=0.6kg,0=5.50;m=0.8kg,0=5.48;m=1.0kg,0=5.46;m=1.2kg,0=5.44;m=1.

41、4kg,0=5.42;m=1.6kg,0=5.41;m=1.8kg,0=5.39;m=2.0kg,0=5.37;m=2.2kg,0=5.35;m=2.4kg,0=5.34;m=2.6kg,0=5.32;m=2.8kg,0=5.30;m=3.0kg,0=5.28;m=3.2kg,0=5.27;m=3.4kg,0=5.25;m=3.6kg,0=5.23;m=3.8kg,0=5.22;m=4.0kg,0=5.20;m=4.2kg,0=5.19。有以上数据可以得到泵阀滞后角受泵阀质量影响的变化规律,如图3.18所示。图3.88 泵阀质量m对泵阀滞后角0的影响规律可以看出,由于泵阀重力相对于弹簧力较小,

42、泵阀压力滞后角随着质量的增大几乎不发生变化。弹簧刚度对开启阻力的影响在稳定状态下不难得到理论上泵阀的运动规律,由泵阀的升程、速度、加速度联合阀板受力平衡,可以得到阀板的开启阻力公式:开启阻力 (3-68)式中系数 (3-69)系数 (3-70)杆径比,0.166;泵阀直径;阀孔直径;D柱塞直径;介质重度;泵阀重度。取阀的质量为2.2kg,把相关参数带入公式(3-68),得 (3-71)取不同的弹簧刚度值,得到弹簧刚度对开启阻力的影响变化规律。取20个弹簧刚度值,以1N/mm作为一个步长,得到如下结果:C=6N/mm,P=0.118Mpa;C=7N/mm,P=0.120MPa;C=8N/mm,P

43、=0.122MPa;C=9N/mm,P=0.124MPa;C=10N/mm,P=0.127MPa;C=11N/mm,P=0.129MPa;C=12N/mm,P=0.131MPa;C=13N/mm,P=0.133MPa;C=14N/mm,P=0.135MPa;C=15N/mm,P=0.137MPa;C=16N/mm,P=0.140MPa;C=17N/mm,P=0.142MPa;C=18N/mm,P=0.144MPa;C=19N/mm,P=0.146MPa;C=20N/mm,P=0.148MPa;C=21N/mm,P=0.151MPa;C=22N/mm,P=0.153MPa;C=23N/mm,P=

44、0.155MPa;C=24N/mm,P=0.157MPa;C=25N/mm,P=0.159MPa;有以上数据可以得到泵阀开启阻力受泵阀弹簧刚度影响的变化规律,如图3.19示。图3.19 弹簧刚度变化对开启阻力变化的规律影响从图3.19中可以清楚的看出,泵阀开启阻力随着弹簧刚度的增大而增大。阀的质量对开启阻力的影响取泵阀弹簧刚度C为10.5N/mm,把相关参数带入公式,得 (3-72)取不同的泵阀质量m值,得到泵阀质量对开启阻力的影响变化规律。取20个泵阀质量值,以0.2kg作为一个步长,得到如下结果:m=0.4kg,P=0.075MPa;m=0.6kg,P=0.082MPa;m=0.8kg,P

45、=0.088MPa;m=1.0kg,P=0.195MPa;m=1.2kg,P=0.101MPa;m=1.4kg,P=0.108MPa;m=1.6kg,P=0.115MPa;m=1.8kg,P=0.122MPa;m=2.0kg,P=0.129MPa;m=2.2kg,P=0.135MPa;m=2.4kg,P=0.142MPa;m=2.6kg,P=0.149MPa;m=2.8kg,P=0.155MPa;m=3.0kg,P=0.162MPa;m=3.2kg,P=0.169MPa;m=3.4kg,P=0.176MPa;m=3.6kg,P=0.182MPa;m=3.8kg,P=0.189MPa;m=4.0

46、kg,P=0.196MPa;m=4.2kg,P=0.202MPa。有以上数据可以得到泵阀开启阻力受泵阀质量影响的变化规律,如图3.20所示。图3.20 泵阀质量的变化对开启阻力的影响规律从图中可以清楚的看出泵阀开启阻力随着泵阀质量的增大而增大。3.5各因素对容积效率影响规律研究理论排量只与泵的结构尺寸和冲次有关,但泵的实际排量通常小于理论排量,两者之比称为容积效率。泵的实际排量决定了泵的实际水力功率的发挥水平和泵工作是否正常。因此,容积效率是柱塞泵的一个重要的参数和性能指标。泵容积损失的构成对于单作用柱塞泵 (3-73)或 (3-74)式中 V、V分别为泵在大气压力下计量排量和在排出压力下计量

47、排量时的容积效率;Va、Va在一个排出冲程中,实际被排到排出管中的液体,在大气压力下和在排出压力下的体积;Vh泵的冲程容积,VhSA。又定义容积损失,。则有 (3-75) (3-76)V/Vh和V/Vh称为容积损失率。当被泵送的液体中不含气相时: (3-77) (3-78)则 (3-79)式中 液体的压缩系数,等于单位体积的液体当受压增加一个单位压强时的体积减小量,即液体弹性模量E的的倒数。是随压力和温度变化的物理量。Pd泵的平均排出压力,即在排出口测得的Pat的平均值;Pat吸入压力。图3.21c)为工作正常的柱塞泵的示功图。所谓工作正常,主要指吸入过程终了时液体能充满液缸,无汽化、气体析出

48、现象发生,泵阀运动无异常。下面通过分析计算其循环线的路径来说明泵的每冲程实际排量为什么会小于冲程容积的。 a) b)c)图3.21 容积损失的构成a) 排出冲程柱塞位移b) 吸入冲程柱塞位移c) 示功图l-2:在点1,柱塞走完了排出冲程,开始吸入冲程。在点2,排出阀闭合,排出阀的关闭滞后角为d。相应于d体积为d的高压液体自排出管倒流回泵缸。点2处缸内压力等于Pd。2-3:压力为Pd,体积为(c+d)的高压液体膨胀至接近Pmin时,吸入阀开启。3-4:液体被吸入,认为吸入过程中液体的平均压力为Ps。至点4,吸入冲程结束。4-5:由于吸入阀滞后关闭,相应于关闭滞后角s,有体积为d的液体又被挤回吸入

49、管中。5-6(或5-7):由于液体的可压缩性、泵缸的弹性和液体内含气等原因,压缩线不是垂行向上,而是斜线5-6。这阶段内液体的体积减小了g。当液体内不含气时,压缩线为5-7,相应的体积减小记为p。6-l(或7-1):在点6或点7处,排出阀被顶开,这时缸内压力有最大值Pmax。柱塞行至点l,共有(Va+VI+Vd)的高压液体被推入排出管中。其中Vd将在稍后倒流回泵缸。而VI是在这阶段中通过液力端各密封副的泄漏量总和,其中包括通过密封不良的吸入阀阀隙漏失到吸入管中的液量。在3-4-5阶段中,排出阀上的高压液体可能通过密封不良的排出阀阀隙倒流回泵缸,这部分泄漏量也应计入Vt。(在5-6或5-7阶段中

50、,一般可认为不发生泄漏,因为这阶段时间较短。)这样,由图3.21可以清楚地看出: (3-80)即容积损失率由下列三部分构成:(1)由吸入阀和排出阀滞后关闭而引起的回流量比例(Va+Vd)/Vh;(2)液缸中不可避免存在着死区。由于液体的可压缩性,在高压排出过程中,冲程容积中的一部分液体被压缩到死区中而不能被排出,造成了容积损失率 Vp/Vh。当介质中含有气体时,介质的可压缩性更明显,这种情况下的容积损失记为Vg;(3)在排出过程中,高压介质通过密封不良的吸入阀、柱塞唇口、柱塞杆盘根、缸套密封垫等泄露至液缸外的容积损失率VI/Vh。说明:对应于点1的缸内排出过程的平均压力稍高于Pd,但避免使用过

51、多的符号,认为点1处的压力也等于Pd。同样,认为对应于点4的吸入过程压力等于吸入法兰处平均压力Pa。根据实际工况,分析上述液氮泵容积损失的三个因素,可知:泵柱塞缸内死区容积压缩量相对较小且不可避免,以及不考虑柱塞与缸体密封泄漏,那么吸入阀和排出阀滞后关闭而引起的回流量为致容积损失的主要因素。关闭滞后角的减小直接降低吸入阀和排出阀滞后关闭而引起的回流量,能一定程度上提高泵的容积效率。死腔对容积效率的影响图3.92 死腔容积液缸中不可避免存在着死区。由于液体的可压缩性,在高压排出过程中,冲程容积中的一部分液体被压缩到死区中而不能被排出,造成了容积损失。当介质中含有气体时,介质的可压缩性更明显。死腔

52、容积有两部分组成,吸入阀阀盘以上的容积V上和排出阀阀盘以下的容积V下,两者体积的和为整个死腔容积的体积,即: (3-81)清水或者泥浆在100MPa下的压缩率为3%,液体被100MPa压力下的体积为1.4210-3 m3,则在吸入压力下此体积膨胀为V前,则 (3-82)由于压力增加压缩死腔介质的体积减小量为 (3-83)由于死区的存在而产生的容积损失率为 (3-84)此处计算时假设泵头体内为无气体存在,如果液体中有气体存在,气体压缩率远大于液体压缩率,则死腔中空间压缩率更大,容积效率损失也就更大。减小死腔容积能有效减小容积效率损失,但死腔容积不可能太小或者为零,所以死腔容积产生的容效损失不可避

53、免。泵阀关闭滞后对容积效率的影响参见图3.21a)和b),式(3-80)中各容积损失率分量可计算如下。 (3-85)按现有的测试资料表明,可认为a和d是相等的。令a=d=0,则上式可简化为 (3-86)Vp/Vh项可表示如下: (3-87)式中C是考虑因液力端弹性使死区容积在高压下增大而增加了容积损失的系数。钢的弹性模量是水的90倍,液缸体本身的弹性完全可以不考虑。所谓液力端的弹性主要是由阀盖、缸盖等联接处的螺纹间隙,以及五缸泵缸套的固定装置或双缸泵的缸套密封垫处的弹性引起的。要注意的是:如果整个液力端是绝对刚性的,那么Vc,譬如说,是7L还是7.1L,对VP值的影响完全可以忽略不计,但若在图

54、3.21的5-7的升压过程中,由于液力端的弹性使Vc从7L增大到7.1L,就使VP仅增大了0.1L,这在通常情况下将对v产生可观测到的影响。而一定量的液力端弹性变形对v产生的影响又随冲程长度S和缸径D的不同而异:S长,则对v的影响小些;D小,则对v的影响大些。至于曲柄连杆介杆柱塞杆连接中的弹性和间隙,只要它们引起的冲程减少量不超过Sd(见图3.21),对v就基本上没有影响。 (3-88)将Vd代入式(3-87),并令=Vc/Vh,则有 (3-89)上式中右边第一项是由刚性死区引起的容积损失率主项,而第二项是由于阀滞后关闭引起的死区容积损失率是附加值。后者不超过前者的0.5,可略去,于是得 (3-90)

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。