螺旋输送机的传动装置设计

螺旋输送机的传动装置设计

《螺旋输送机的传动装置设计》由会员分享,可在线阅读,更多相关《螺旋输送机的传动装置设计(20页珍藏版)》请在装配图网上搜索。

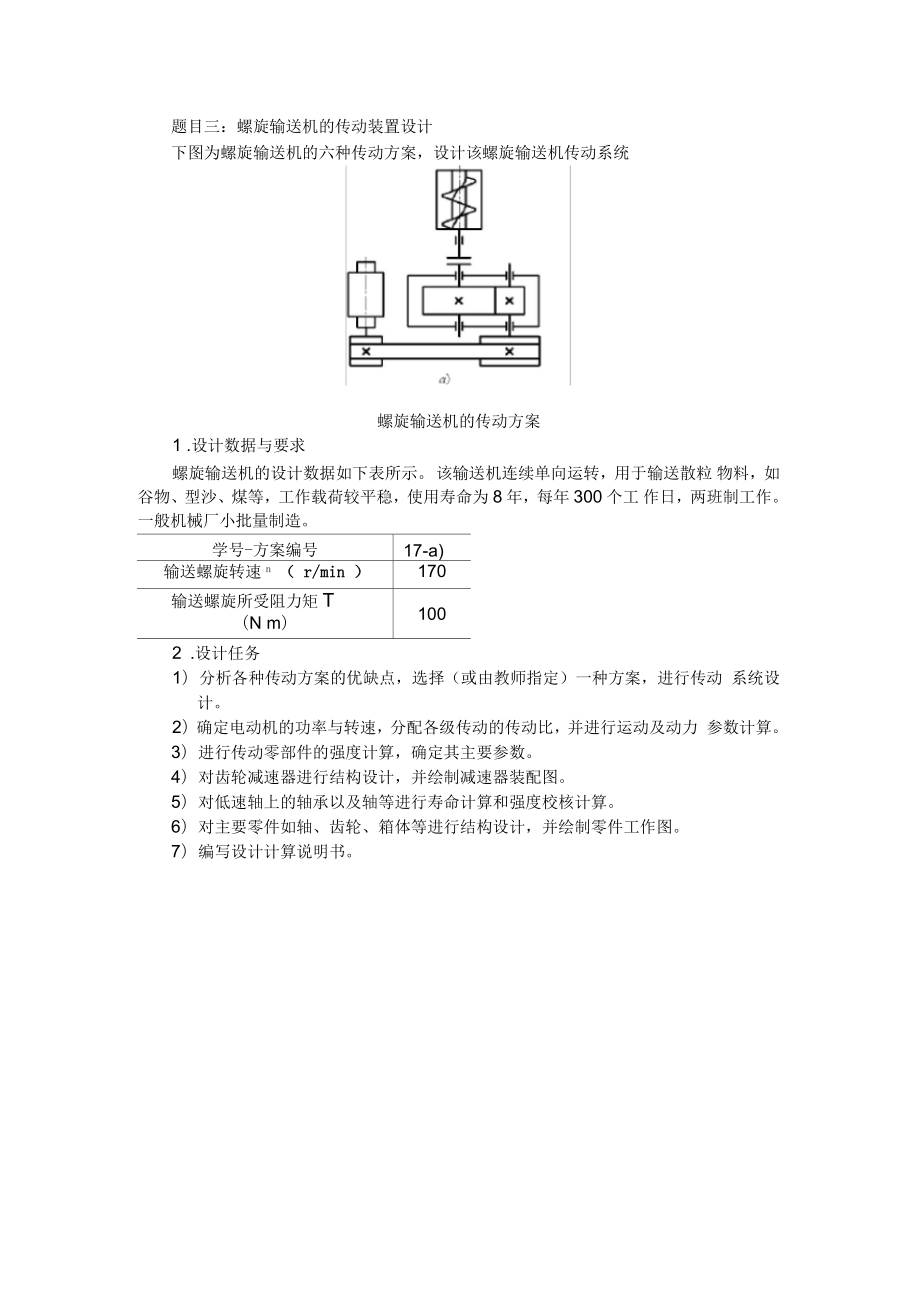

1、题目三:螺旋输送机的传动装置设计下图为螺旋输送机的六种传动方案,设计该螺旋输送机传动系统螺旋输送机的传动方案1 .设计数据与要求螺旋输送机的设计数据如下表所示。 该输送机连续单向运转,用于输送散粒 物料,如谷物、型沙、煤等,工作载荷较平稳,使用寿命为 8年,每年300个工 作日,两班制工作。一般机械厂小批量制造。学号-方案编号17-a)输送螺旋转速n ( r/min )170输送螺旋所受阻力矩T(N m)1002 .设计任务1)分析各种传动方案的优缺点,选择(或由教师指定)一种方案,进行传动 系统设计。2)确定电动机的功率与转速,分配各级传动的传动比,并进行运动及动力 参数计算。3)进行传动零

2、部件的强度计算,确定其主要参数。4)对齿轮减速器进行结构设计,并绘制减速器装配图。5)对低速轴上的轴承以及轴等进行寿命计算和强度校核计算。6)对主要零件如轴、齿轮、箱体等进行结构设计,并绘制零件工作图。7)编写设计计算说明书。一、电动机的选择1) 电动机类型的选择选才 Y系列三相异步电动机。2、电动机功率选择(1)传动装置的总效率:?V带传动效率?= 0.96?滚动轴承效率?= 0.99?一级圆柱齿轮减速器传动效率?= 0.97?联轴器效率?= 0.99_3= 12 3 43=0.96 0.99 0.97 0.99=0.895(2)电机所需的功率:9550 PWn100 9550 PWnPW

3、1.78kwPdPw1.780.8951.99kw因为载荷平稳,??皤大于?即可,根据Y系列电机技术数据,选电 机的额定功率为2.2kw 0(3)确定电机转速??,输送螺旋输送机轴转速???nw 17(r /minV带传动比范围是24,以及圆柱齿轮减速器5,则总传动比范围10 20,ia 10: 20nd ianw 1700: 3400/min方 案电机型号额定功率/kw同步转速/满载转速 n/(r/min)传动比 i1Y90L-22.23000/28402.91i2Y100L1-42.21500/14201.5i3Y112M-62.21000/940i综合价格和传动装置结才紧凑考虑选择方案

4、2,即电机型号Y100L1- 4二、计算总传动比及分配各级的传动比1、总传动比inm 14201 a8.353nw1702、分配各级传动比取V带传动传动比io1 2,则减速器的传动比为i 匕 83 4.176 io12注:以上分配只是初步分配,实际传动比必须在传动零件参数确定后算出。一般,实际值与设方t求值允许有3%5%误差。三、动力学参数计算00tt p电机图9kW、带轮轴)Po nm 1490w/minn0 nm 1420r/min 199T0 9550y 955013.383N MT0 9550 PL 9550 1420 13.383N M n014201轴(大带轮、局速轴)制 冰带1

5、轮、1.190.96 1.91kwP1B xd199 0.96 1.91kwn b14207/ C /n1 n0 1420 710r/min n1 n1 -2- 710r/mini01P2191T19550P19550;9125.6NMT19550屏955079125.6NMn17102轴(低速轴)首由曾由)1.91 0.99 0.97 1.835kwF2 P 2 3 A.91 0.99 0.97 1.835kw n1710.n2 nr710170.02r / minn2 i14.176 170.02r/mini $21761.835T2 9550名 9550 1 835103.07N MT2

6、 9550 n2 9550 170.02 103.07N Mr,170.0231潼嬲嚼出即n3 n2 170僭/minP 房 4 2 1.835 0.99 0.99 1.798kw 好 9550 $ 9550 篇 100.99N M_1n2ni47106 170.02r/minP21.835T2 9550 2 9550103.07N Mn2170.023轴(螺旋输送机轴)n2n3 170.02r/min1鸟 P, 4 2 1.835 0.99 0.99 1.798kwP21.798T2 9550 9550100.99N Mn3170.023将结果列成表格轴名功 率P/KW转 矩T/N M转速n

7、/(r/min)传动比i效率40轴1.9913.38 14201轴1.9125.671020.962轴1.84103.591704.1760.963轴1.8010117010.98四、传动零件的设计计算V带传动的设计计算1、确定计算功率???由教材P156表8-7取kA=1.2巳 KAP 1.2 1.99 2.38kw2、选择v带的带型根据??? ?由教材上图8-11选用A型3、确定带轮的基准直径dd并验算带速V(1)初选小带轮基准直径ddv由教材上表8-7和8-9,取小带轮基准直径dd1 9cmm(2)验算带速V。按书上式子8-13验算带速 ddn 3.14 100 1420v d1 7.4

8、313 m/s60 100060 1000因为5m/sv30m/s,故带速合适。(3)计算大带轮的基准直径。根据书上式子8-15a,计算大带轮基准直径 dd2 idd1 2 100=200 mm根据表8-9查的为标准值。4、确定V带中心距a和基准长度Ld(1)根据教材式子8-20 ,0.7。出 dd2)210 a 2(d/dd2)600初确定中心距ao 50cmm(2)由式子8-22计算带所需的基准长度L2a02 (dd1 dd2)2(dd2 dd1)2 500+- (100+200) 21476mm4a(200 100):+mm4 500由教材上表8-2选带的基准长度?? = (3)按式子8

9、-23计算实际中心距a1430?a a。按式子8-24 ,Ld Ld01430 1476、-dd0 (500 ) 477 mm22计算中心距变化范围aminamaxa 0.015Ld 477 0.015 1430 455.55mma 0.03Ld 477 0.03 1430 519.9mm为 455.55 519.9mm5、验算小带轮上包角1c573o c573o1 180o(dd2 dd1)180o(200 100)168o120oa4776、计算带的根数Z(1)计算单根v带的额定功率pr由41=100mm n 1420/min,查表 8-4 得 po 1.32w根据n 1420/min,

10、i 2和A型带,查表8-5得P0 0.17w查表8-6得K0.98查表8-2得Kl0.9。所以p?= (P0+ P) KKl (1.32 0.17) 0.98 0.96 1.402w(2)计算V带根数ZZ Pca 2.388 1.7FT1.4027、计算单根V带的初拉力F。由表8-3得V带的单位长度质量q=0.105kg/m,所以(2.5 K )PCa2F0 500+qvK zv500 5 0.98)2388 +0.105 (7.4313 )20.98 2 7.4313= 130.398N8、计算压轴力Fp1168oFd 2zF0sin 1 2 2 130.398 sin 518.74Np22

11、8、结论选用A型V带2根,基准长度1430mm带轮基准直径dd1 10cmmdd2 200mm 中心距控制在 a=455.44mm 519.9mm,单根初拉力F0 130.398齿轮传动的设计计算1、选齿轮类型,精度等级,材料及齿数(1)按图10-26所示的传动方案,选用直齿圆柱齿轮传动,压力 角为20o。2) ) 参考表10-6 ,选7级精度(3)材料选择,由表10-1和其工作环境为多灰尘环境,选择球墨铸铁,小齿轮 QT500-5, 240HBs大齿轮 QT600-2, 200HBS(4)选小齿轮齿数Z1 19大齿轮齿数Z2 uz 4.176 19 79.35,取 Z2 80,2、按齿面接触

12、疲劳强度设计 (1)由式子10-11试算小齿轮分度圆直径,即:2KHtTu1:ZhZeZ 1 2d1t 3,(), d U ha)确定公式中的各参数值?试选 KHt 1.3? 计算小齿轮传递的转矩 25.6N m 2.56 104N mm? 由表10-7选取齿宽系数d 1? 由图10-20查得区域系数Zh 2.5 一一, 一1/2?由表10-5查得材料的弹性影响系数 Ze 173.MPa? 由式10-9计算接触疲劳强度用重合度系数Za1 arccosz1 cos / (4 2ha ) arccos19 cos20o/(19 2) 31.767a2 arccsz2 cos / (z2 2ha )

13、 arccs80 cs20/(80 2) 23.54z1(tan a1 tan ) z2 (tan a2 tan ) / 2 19 (tan31.767 tan20) z2 (tan 23.54 tan20)/2 1.685zJ4 0.8784?计算接触疲劳许用应力h由图10-25a查得小齿轮和大齿轮接触疲劳极限分别为Hiim1 610MPaHiim2 550MPa由式10-15计算应力循环次数N1 60nJLh 60 710 1 (2 8 300 8)_ 91.636 10N2N1/u 1.636 109/4.213.885 108由图10-23查取接触疲劳寿命系数KHN1 0.9,Khn2

14、 0.95取失效1率为1%,安全系数S-1,由式10-14得KHN1 Hlim1 0.9 610h1 1 549MPaS1h2KHN2 Hlim2 0.95 知 522.5MPaS1取二者中较小者作为该齿轮副的接触疲劳许用应力,即h h2 522.MPab)计算小分度圆直径dit.2KHtTi u 1 /ZhZeZ、2 3d u ( H )2 1.3 2.56 104 4.21 1 J.5 173.9 0.8784:135.3mm(2)调整小齿轮分度圆直径4.21522.5)21)计算实际载荷系数前的数据准备 圆周速度VditR3.14 35.360 100060000710 1.31m/s齿

15、宽b2)bdd1t35.3 35.3nm计算实际载荷系数Kh由表10-2查的使用系数Ka根据v 1.31m/s、七级精度,由图10-8查得动载荷系数 Kv 1.05齿轮的圆周力Ft12Tl/d1t2 2.56 104/35.3 1.45 103NKAFt1/b 1 1.45 103 /35.3 41.07N / mm 100N / mm查表10-3得齿间载荷分配系数Kh1.2查表10-4用插值法查得7级精度、小齿轮相对轴承对称布置,得齿向载荷分布系数Kh1.3078,由此,得到实际载荷系3)KhKaKvKh Kh由式10-12可得分度圆直径1 1.05 1.2 1.3078 1.64838.2

16、1mmKH 35.3KHt1.6481.3d1 m -438.212.0119d1d1t3由式子10-13可按实际载荷系数算得齿轮模数3、按齿根弯曲疲劳强度设计 (1)由式子10-5计算模数2KFtTY (YFaYsaEa)确定公式中各参数值?试选Kr 1.3-075- 0.6951.6853由式子10-5计算弯曲疲劳强度用重合度系数0.75Y 0.25 0.25a计算YaEf4由图10-17查得齿形系数YFal2.85YFa2 2.225上 由图10-18查得应力修正系数 工目1.54% 1.775工 由图10-24a查得小齿轮和大齿轮的迟恩弯曲疲劳极限分别为Flim1 425, Flim2

17、 410工由图10-22查得弯曲疲劳寿命系数 KFN1 0.85KFN2 0.88取弯曲疲劳安全系数S=1.4,由式子10-14得fiF2K FN 1SK FN 2SFlim1F lim20.85 425 258.036 MPa1.40.88 410277.538 MPa1.4YFa% fi2.85 1.54258.0360.017YFaYsaF2mt32KFtTY上aYsa、dZ2(F)2 1.3 2.56 1041 1920.017 0.695 1.296mm2.225 1.775 0.01423277.538因为小齿轮的大,取YFaYa YFaYsa 0.017f fib)计算模数(2)

18、调整齿轮模数?圆周速度3.14 24.6 710600000.915m/sd1 mtz 1.29619 24.nmdn v 60 1000齿宽bb dd1 1 24.6 24.6nm宽高比b/h * *h (2ha c)mt (2 1 0.25) 1.296 2.916nmb/h 8.442)计算实际载荷系数Kf ? 根据v=0.915m/s,7级精度,由图10-8查得动载系数 K 1.02? 由 21/d1 2 2.56 104/24.624 2.079 103NKAFt1 1 2.079 103-A t184.43 100Nb 24.624? 查表10-3得齿间载荷分配系数Kf1.2?由表

19、10-4得用插值法查得Kh 1.3066, Kf1.27则载荷系数为 KfKAKvKf Kf1 1.02 1.2 1.27 1.55?由式子10-13得按实际载荷系数算得齿轮模数m mtJK 1.296 J155 1.376 mm Kr- 1.3按就近原则取模数m=2则d1 38.21mm,乙 幺 竺019.105 m 2取 z 20,此时 mt 1.96mm两足,z2 4.176520 83.53加 7834.17654.15取4 83, i - 4.15 , 6%204.1765所以改小齿轮齿数为21,则4 21 4.1765 87.7,选大齿轮齿数88.3.34% 6%合理_ 4.176

20、5 88/21一 4.17654、几何尺寸计算(1)计算分度圆直径d1 4m 21 2 42mmd2 z2m 88 2 176mm(2)计算中心距a (d1 d2)/m (176 42)/2 109Tlm(3)计算齿轮宽度b dd1 1 42 42mmh b (5: 10) (47: 52)mm取 D 50mm, b2 b 42mm5、圆整中心距后的强度校核a 110齿轮变位后副几何尺寸发生变化,应重新校核齿轮强度(1) 计算变位系数和? 计算啮合角、齿数和、变位系数和、中心距变动系数和齿顶高 降低系数arccos(acos )/a arccos(109 cos20o)/110 21.385z

21、乙+z2 21 88 109xx1 x2 (inv inv )z /(2tan )(inv21.385 inv20) 109/2tan20 0.5173y (a a)/m (110 109)/ 2 0.5y x y 0.51730.5 0.0173从图10-21a可知当前的变位系数,提高了齿轮强度但是重合度有所下 降。? 分配变位系数X1, X2由图 10-21b 可知,坐标点(Z /2,X /2)= (54.5,0.2586)位于 L14与L15两线之间,按这两条线做射线,再从横坐标的Z1,Z2处做垂线,与射线交点的纵坐标分别是 X1 0.336x2 0.225(2)齿面接触疲劳强度校核按前

22、述类似做法,先计算式10-10中各参数,Kh KaKvKh Kh1 1.05 1.2 1.3082 1.648_ 4 一T1 2.56 10 N mm, du 4.1905,Zh 2.5,Ze代入式子10-10得1,d142 mm,173.9,Z0.087842KhTi u 1 Z Z ZH .不一 ZHZEZ: d d1 u2 1.648 2.56 104 5.191 423 4.19052.5 173.9 0.8784453.569 n 522.5(3)齿根弯曲疲劳强度校核KfKaKvKf Kf 1 1.06 1.309 1.27 1.762d1nl3.14 42 710 ,v 1 11.

23、56m/s60 100060000Ft1 2T;/d1 2 2.56 104/42 1219.0NKaRib1 1219.054229 100N查表 10-3/10-4 得 Kf 1.2, Kh 1.309, Kf 1.27一 ._ . * *. 一_ _ _ _h (2ha c )m 4.5,b/h 9.33T1 2.56 104N mm查图10-17得YFa12.825,YFa22.225查图10-18得YSa11.55,YSa21.7850.75 Y 0.25 0.695把Zi 21代入式子10-6得到2KFTYFa1YSa1YF13 2dm 42 1.762 2.825 1.55 0.

24、695 2.65 104-21 8 2180.56 fi2KFTYFa2Ysa2YF2 32dm zi2 1.762 2.25 1.785 0.695 2.65 104I Z21 8 2173.89 f2齿根弯曲疲劳强度满足要求,并且小齿轮抵抗弯曲疲劳破坏能力大 于大齿轮6、主要结论齿数z1 21, z2 88 ,模数m=2mm,压力角20,变位系数X1 0.336x2 0.22/心距 a=110mm ,齿宽匕 50mm, b2 42mm。小齿轮选用球墨铸铁(调质),大齿轮选用球墨铸铁(调质)。齿轮按7级精度 设计。五、轴的设计计算输入轴的设计计算1、轴结构设计选用45调质,硬度217255H

25、Bs35 PI IP 5 505 3E根据教材15-2式,并查表15-3,取A0=103126,取A0 115, 轴最小直径:d A03 且 115 ;191 15.995 n1 710考虑有键槽,将直径增大 5%,则:d=15.995X (1+5%)=16.795选 d=18mm* L1装大带轮处B (z 1)e 2 f (2 1) 15 2 10 35mm取 L1 =35mm* L2处为大带轮的定位轴肩和装入轴承端盖,所以轴肩高度a (0.07 : 0.1) 18 1.26 : 1.8mmd2 2a d1 20.52: 21.6mm取 d2 21mm。t 1.2d螺栓=1.2 6=7.2m

26、m所以盖宽取11mm,端盖外断面与带轮间距取10mm,所以L2 =21mm 。* 左侧轴承从左侧装入,考虑轴承拆装方便,装轴承处d3应大于d2,所以d3 d2 (1: 3) 22 : 24mm ,但为了满足轴承型号要求,取d3 d725mm , 选用深沟球轴承 6305 ,(d=25mm.D=62mm,B=17 mmd n 25 710 1.775 104 16 104,采用脂润滑,应该在轴承内侧加挡油环,选挡油环宽度为 15mm所以L3 L7 17 15 32mm* 考虑齿轮分度圆直径较小,把轴做成齿轮轴,所以 d5 42mmL5=50mm* L4 , L6段都为挡油环定位轴肩d4 d6 (

27、0.07: 0.1)d7 d7 26.75: 27.5mm取 d4 d6=27mmL4 L6 5mm综上轴总长L 180mm。2、 计算轴上载荷由上述各段轴长度可得轴承支撑跨距l 107mm小齿轮分度圆直径d1 42mm,转矩T1 2.56 104N mm根据教材公式10-3计算得2T1 2 2.56 104圆周力 Ft1 _11219Ndi42径向力 Fr1Ft1 tan1219 tan 20o 443.68 NFAyFBy与221.84NFtiFazFbz609.5N2MC1FAyAC11868.44NmmMC2FAzAC32608.25NmmMC .:M 2cl MC2 34700.98

28、N mmC7C IC 2T T1 2.56 104N mm3、 计算轴上载荷转动产生的扭转切应力按脉动循环变化,取0.6,弯矩最大截面处的当量弯矩 Mec .,MC2 ( T)2 37948.5N mmcaMec ec0.1d3337948.50.1 4235.122Mpa材料为45钢调质,查得1 60Mpa , ca 1故安全。因为是齿轮轴,虽然有键槽和轴肩但是最小直径是根据扭转强度较为宽裕的 尺寸确定的所以无需进行危险界面的校核。输出轴的设计计算1 .轴结构计算选用45调质,硬度217255HBs根据教材公式15-2,表15-3得A0=103126,取A0 115P21.834d A0 3

29、11525.4mm,电170考虑有键槽,将直径增大 5%,则d=25.4x(1+5%)=26.67mm 选d=28mm,齿轮在箱体中央,相对于两轴承对称布置,齿轮左面 由轴肩定位,右面由轴套定位,周向用键过度配合,两轴承分别以 挡油环定位,周向用过度配合,轴呈阶梯状,左轴承从左边装入, 右轴承和联轴器从右面装入。本 右数第一段装配联轴器,查手册(GB/T5843-1986)弹性柱销 联轴器,选HL2中J型,轴孔直径28mm轴孔长度L=44mmD=120mm综上 L1 44mm,d1 28mm联轴器计算转矩Tca KaT2,查表14-1 ,考虑转矩变化很小,故取 Ka 1.3, Tca KaT2

30、 1.3 103.589 134.67N mm315N mm (查表 GB/T5014-1985)率 选用深沟球轴承 6306, (d=30mm.D=72mm,B=19mmd3 d6 30mm,选用挡油环宽度 13mm, L6 19 13 32mm奉 为满足联轴器定位需求,12处应起一轴肩,又因为d3 30mmd2 29mm, L2 19mm* 第四段安装大齿轮,L4应比轴毂略短些,选L4 40mm , d4 31mm 为与主动轴满足轴承位置相同,且大齿轮对称布置,参照主动轴尺寸。L3 43.5mm,第五段为大齿轮定位轴肩,L5 8.5mm,d5 34mm。2 .计算轴上载荷轴承支撑跨距为10

31、5mm, AC=CB=52,.5mm*:齿轮分度圆直径3 -.d2 176mm, T2 103.59 10 N mm根据教材公式10-3计算得圆周力 X 2T, 2 103.59 104 1.177 *d2176径向力 Fr2 Ft2 tan1177 tan 20o 428.45NFr2FAy FBy224.225NFt2Faz Fbz588.5Nz z 2MC1FAy AC 11246.8N mmMC2 FAz AC 30896.3N mmMCM 2cl MC2 32879.6N mmCC IC 2T T1 103589N mm3 .计算轴上载荷转动产生的扭转切应力按脉动循环变化,取0.6,

32、弯矩最大截面处的当量弯矩 Mec ;MC2 ( T)2 70314.4N mm23.6MpaMec 70314.4ca0.1d;0.1 313 材料为45钢调质,查得1 60Mpa , ca 1故安全。4 .判断危险截面键槽、轴肩及过度配合引起的应力集中均将削弱轴的疲劳强度, 但由于最小直径是按扭转强度较为宽裕确定的,所以只需校核 大齿轮与轴套过盈配合引起应力集中最严重的截面两侧就可 以。? 大齿轮与轴套接触截面的轴套侧抗弯截面系数 W 0.1d; 2700mm3抗扭截面系数W 0.2d; 5400mm3轴套侧截面的弯矩M MC 52 19 20865.9N mm52截面上的扭矩T2 103.

33、59 103 N mm截面上的弯曲应力b M 7.73MpaW截面上的扭转切应力tT2- 19.18MpaWT轴为45调质,由表15-1得B 640Mpa, 1 275Mpa, 1 155Mpa截面上由于轴肩而形成的理论应力集中系数,按附表3-2查得,r1D0.033, 1.033,1.8,1.30d30d由附图3-1可得轴材料的敏性系数为q 0.73,q0.8K1q (1)1 0.73 (1.8-1)=1.584K 1 q (1) 1 0.8 (1.3 -1) = 1.24由附图3-2的尺寸系数0.85由附图3-3得 0.9轴按磨削加工,由附图3-4得表面质量系数0.92轴未经表面强化处理,即 q 1 ,按式子3-12,及3-14b得综合 系数页20

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。