灰铁铸件常见缺陷

灰铁铸件常见缺陷

《灰铁铸件常见缺陷》由会员分享,可在线阅读,更多相关《灰铁铸件常见缺陷(8页珍藏版)》请在装配图网上搜索。

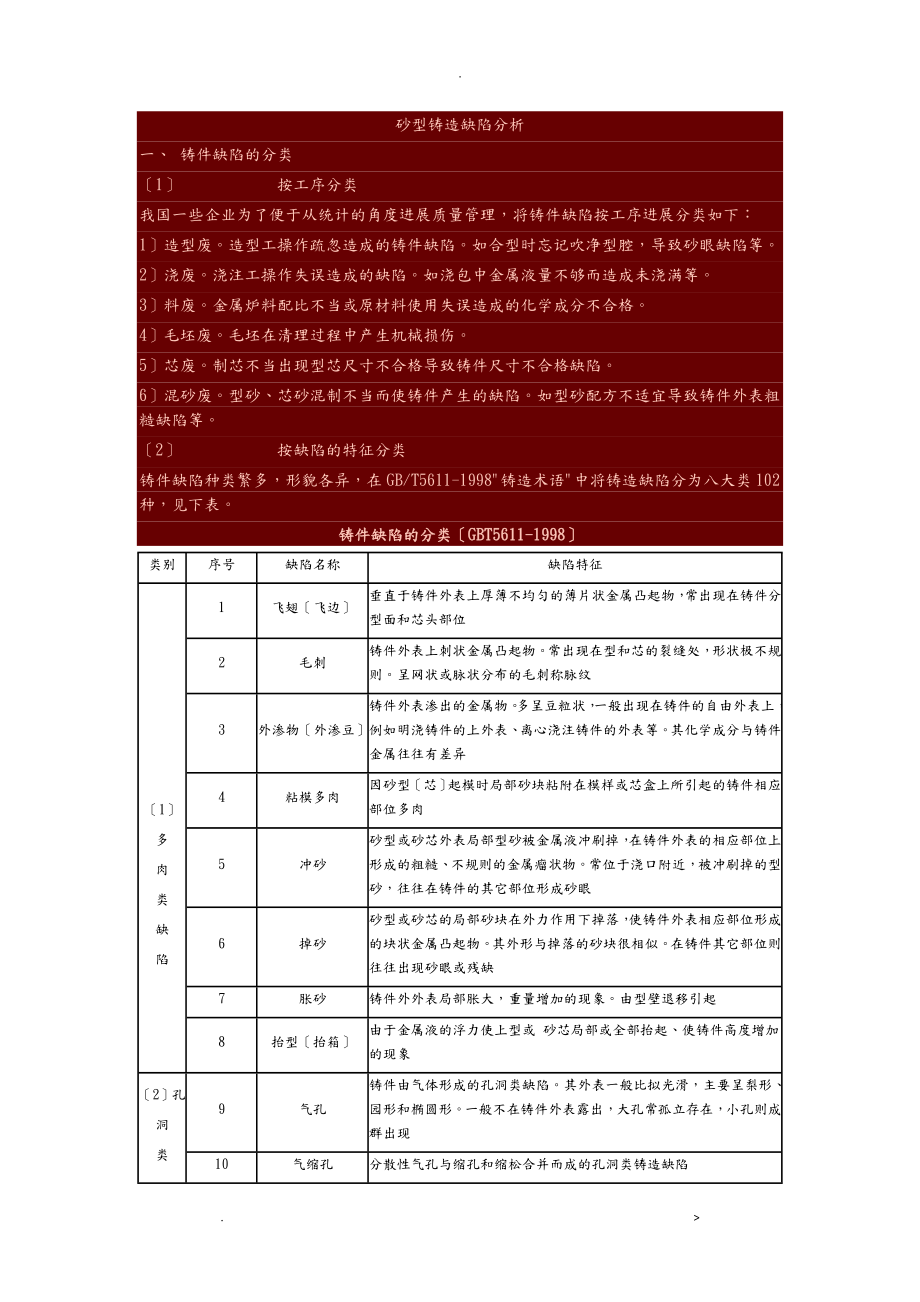

1、.砂型铸造缺陷分析一、 铸件缺陷的分类1按工序分类我国一些企业为了便于从统计的角度进展质量管理,将铸件缺陷按工序进展分类如下:1造型废。造型工操作疏忽造成的铸件缺陷。如合型时忘记吹净型腔,导致砂眼缺陷等。2浇废。浇注工操作失误造成的缺陷。如浇包中金属液量不够而造成未浇满等。3料废。金属炉料配比不当或原材料使用失误造成的化学成分不合格。4毛坯废。毛坯在清理过程中产生机械损伤。5芯废。制芯不当出现型芯尺寸不合格导致铸件尺寸不合格缺陷。6混砂废。型砂、芯砂混制不当而使铸件产生的缺陷。如型砂配方不适宜导致铸件外表粗糙缺陷等。2按缺陷的特征分类铸件缺陷种类繁多,形貌各异,在GB/T5611-1998铸造

2、术语中将铸造缺陷分为八大类102种,见下表。铸件缺陷的分类GBT5611-1998类别序号缺陷名称缺陷特征1多肉类缺陷1飞翅飞边垂直于铸件外表上厚薄不均匀的薄片状金属凸起物,常出现在铸件分型面和芯头部位2毛刺铸件外表上刺状金属凸起物。常出现在型和芯的裂缝处,形状极不规则。呈网状或脉状分布的毛刺称脉纹3外渗物外渗豆铸件外表渗出的金属物。多呈豆粒状,一般出现在铸件的自由外表上,例如明浇铸件的上外表、离心浇注铸件的外表等。其化学成分与铸件金属往往有差异4粘模多肉因砂型芯起模时局部砂块粘附在模样或芯盒上所引起的铸件相应部位多肉5冲砂砂型或砂芯外表局部型砂被金属液冲刷掉,在铸件外表的相应部位上形成的粗糙

3、、不规则的金属瘤状物。常位于浇口附近,被冲刷掉的型砂,往往在铸件的其它部位形成砂眼6掉砂砂型或砂芯的局部砂块在外力作用下掉落,使铸件外表相应部位形成的块状金属凸起物。其外形与掉落的砂块很相似。在铸件其它部位则往往出现砂眼或残缺7胀砂铸件外外表局部胀大,重量增加的现象。由型壁退移引起8抬型抬箱由于金属液的浮力使上型或 砂芯局部或全部抬起、使铸件高度增加的现象2孔洞类缺陷9气孔铸件由气体形成的孔洞类缺陷。其外表一般比拟光滑,主要呈梨形、园形和椭圆形。一般不在铸件外表露出,大孔常孤立存在,小孔则成群出现10气缩孔分散性气孔与缩孔和缩松合并而成的孔洞类铸造缺陷11针孔一般为针头大小分布在铸件截面上的析

4、出性气孔。铝合金铸件中常出现这类气孔,对铸件性能危害很大12外表针孔成群分布在铸件表层的分散性气孔。其特征和形成原因与皮下气孔一样,通常暴露在铸件外表,机械加工12mm后即可去掉13皮下气孔位于铸件表皮下的分散性气孔。为金属液与砂型之间发生化学反响产生的反响性气孔。形状有针状、蝌蚪状、球状、梨状等。大小不一,深度不等。通常在机械加工或热处理后才能出现14呛火浇注过程中产生的大量气体不能顺利排出,在金属液发生沸腾,导致在铸件产生大量气孔,甚至出现铸件不完整的缺陷15缩孔铸件在凝固过程中,由于补缩不良而产生的孔洞。形状极不规则、孔壁粗糙并带有枝状晶,常出现在铸件最后凝固的部位16缩松铸件断面上出现

5、的分散而细小的缩孔。借助高倍放大镜才能发现的缩松称为显微缩松。铸件有缩松缺陷的部位,在气密性试验时可能渗漏17疏松显微缩松铸件缓慢凝固区出现的很细小的孔洞。分布在枝晶和枝晶间。是弥散性气孔、显微缩松、组织粗大的混合缺陷,使铸件致密性降低,易造成渗漏18渗漏铸件在气密性试验时或使用过程中发生的漏气、渗水或渗油现象。多由于铸件有缩松、疏松、组织粗大、毛细裂纹、气孔或夹杂物等缺陷引起3裂纹及冷隔类缺陷19冷裂铸件凝固后在较低温度下形成的裂纹。裂口常穿过晶粒延伸到整个断面20热裂铸件在凝固后期或凝固后在较高温度下形成的裂纹。其断面严重氧化,无金属光泽,裂口沿晶粒边界产生和开展,外形曲折而不规则21缩裂

6、收缩裂纹由于铸件补缩不当、收缩受阻或收缩不均匀而造成的裂纹。可能出现在刚凝固之后或在更低的温度22热处理裂纹铸件在热处理过程中产生的穿透或不穿透的裂纹。其断面有氧化现象23网状裂纹龟裂金属型和压铸型因受交变热机械作用发生热疲劳,在型腔外表形成的微细龟壳状裂纹。铸型龟裂在铸件外表形成龟纹缺陷24白点发裂钢中主要因氢的析出而引起的缺陷。在纵向断面上,它呈现近似圆形或椭圆形的银白色斑点,故称白点;在横断面宏观磨片上,腐蚀后则呈现为毛细裂纹,故又称发裂25冷隔在铸件上穿透或不穿透,边缘呈圆角状的缝隙。多出现在远离浇口的宽大上外表或薄壁处、金属流集合处以及冷铁、芯撑等激冷部位26浇注断流铸件外表*一高度

7、可见的接缝。接缝的*些局部熔合不好或分开。由浇注中断而引起27重皮充型过程中因金属液飞溅或液面波动,型腔外表已凝固金属不能与后续金属熔合所造成的铸件表皮折叠缺陷4表面类缺陷28外表粗糙铸件外表毛糙、凹凸不平,其微现几何特征超出铸造外表粗糙度测量上限,但尚未形成粘砂缺陷29化学粘砂铸件的局部或整个外表上,结实地粘附一层由金属氧化物、砂子和粘土相互作用而生产的低熔点化合物。硬度高,只能用砂轮磨去30机械粘砂渗透粘砂铸件的局部或整个外表上粘附着一层沙粒和金属的机械混合物。清铲粘砂层时可以看到金属光泽31夹砂结疤夹砂铸件外表产生的疤片状金属凸起物。其外表粗糙,边缘锐利,有一小局部金属和铸件本体相连,疤

8、片状凸起物与铸件之间夹有一层砂32涂料结疤由于涂层在浇注过程中开裂,金属液进入裂缝,在铸件外表产生的疤痕状金属凸起物33沟槽铸件外表产生较深5mm的边缘光滑的V型凹痕。通常有分枝,多发生在铸件的上下外表34粘型熔融金属粘附在金属型腔外表的现象35龟纹网状花纹磁力探伤时熔模铸件外表出现的龟壳状网纹缺陷,多出现在铸件过热部位。因浇注温度和型壳温度过高,金属液与型壳Na2O残留量过高而析出的白霜发生反响所致。因铸型型腔外表龟裂而在金属塑铸件或压铸件外表形成的网状花纹缺陷36流痕水纹压铸件外表与金属流动方向一致的,无开展趋势且与基体颜色明显不一样的微凸或微凹的条纹状缺陷37缩陷铸件的厚断面或断面交接处

9、上平面的塌陷现象。缩陷的下面有时有缩孔。缩陷有时也出现在缩孔附近的外表38鼠尾铸件外表出现较浅5mm的带有锐角的凹痕39印痕因顶杆或镶块与型腔外表不齐平,而在金属型铸件或压铸件外表相应部位产生的凸起或凹下的痕迹40皱皮铸件上不规则的粗粒状或褶皱状的表皮。一般带有较深的网状沟槽41拉伤金属型铸件和压铸件外表由于与金属型啮合或粘结,顶出时顺出型方向出现的擦伤痕迹5残缺类缺陷42浇不到浇缺乏铸件残缺或轮廓不完整或虽然完整但边角圆且光亮。常出现在远离浇口的部位及薄壁处。其浇注系统是充满的43未浇满铸件上部产生缺肉,其边角略呈圆形,浇冒口未浇满,顶面与铸件平齐44型漏漏箱铸件有严重的空壳状残缺。有时铸件

10、外形虽较完整,但部的金属已漏空,铸件完全呈壳状,铸型底部有残留的多余金属45损伤机械损伤铸件受机械撞击而破损,残缺不完整的现象46跑火因浇注过程中金属液从分型面处流出而产生的铸件分型面以上局部严重凹陷,有时会沿未充满的型腔外表留下类似飞翅的残片47漏空在低压铸造中,由于结晶时间过短,金属液从升液管漏出,形状类似型漏的缺陷6形状及重量差错类缺陷48铸件变形铸件在铸造应力和剩余应力作用下所发生的变形及由于模样或铸型变形引起的变形49形状不合格铸件的几何形状不符合铸件图的要求50尺寸不合格在铸造过程中由于各种原因造成的铸件局部尺寸或全部尺寸与铸件图的要求不符51拉长由于凝固收缩时铸型阻力大而造成的铸

11、件局部尺寸比图样尺寸大的现象52挠曲铸件在生产过程中,由于参与应力、模样或铸型变形等原因造成的弯曲和扭曲变形。铸件在热处理过程中因未放平正或在外力作用下而发生的弯曲和扭曲变形53错型错箱铸件的一局部与另一局部在分型面处相互错开54错芯由于砂芯在分芯处错开,铸件孔腔尺寸不符合铸件的要求55偏芯漂芯由于型芯在金属液作用下漂浮移动,使铸件孔位置、形状和尺寸发生偏错,不符合铸件图的要求56型芯下沉由于芯砂强度低或芯骨软,缺乏以支撑自重,使型芯高度降低、下部变大或下弯变形而造成的铸件变形缺陷57串皮熔模铸件腔中的型芯露在铸件外表,使铸件缺肉58型壁移动金属液浇入砂型后型壁发生位移的现象59舂移由于舂移砂

12、型或模样,在铸件相应部位产生的局部增厚缺陷60缩沉使用水玻璃石灰石砂型生产铸件时产生的一种铸件缺陷,其特征为铸件断面尺寸胀大61缩尺不符由于制模时所用的缩尺与合金收缩不相符而产生的一种铸造缺陷62坍流离心铸造时,因转速低、停车过早、浇注温度过高等引起合金液逆旋转方向由上向下流淌或淋降,在离心铸件外表形成的局部凹陷、凸起或小金属瘤63铸件重量不合格超重铸件实际重量,相对于公称重量的偏差值超出铸件重量公差7夹杂物类缺陷64夹杂物铸件或外表上存在的和基体金属成分不同的质点。包括渣、砂、涂料层、氧化物、硫化物、硅酸盐等65生夹杂物在熔炼、浇注和凝固过程中,因金属液成分之间或金属液与炉气之间发生化学反响

13、而生成的夹杂物以及因金属液温度下降,溶解度减小而析出的夹杂物66外生夹杂物由溶液及外来杂质引起的夹杂物67夹渣因浇注金属液不纯洁,或浇注方法和浇注系统不当,由裹在金属液中的熔渣、低熔点化合物及氧化物造成的铸件中夹杂类缺陷。由于其熔点和密度通常都比金属液低,一般分布在铸件顶面或上部,以及型芯下外表和铸件死角处。断口无光泽,呈暗灰色68黑渣球墨铸铁件中由硫化镁、硫化锰、氧化镁和氧化铁等组成的夹渣缺陷。在铸件断面上呈暗灰色。一般分布在铸件上部、砂芯下外表和铸件死角处69涂料渣孔因涂层粉化、脱落后留在铸件外表而造成的,含有残留涂料堆积物质的不规则坑窝70冷豆浇注位置下方存在于铸件外表的金属珠。其化学成

14、分与铸件一样,外表有氧化现象71磷豆含磷合金铸件外表渗析出来的兜里或汗珠状磷共晶物72渗物渗豆铸件孔洞缺陷部带有光泽的豆柱状金属渗出物。其化学成分和铸件本体不一致,接近共晶成分73砂眼铸件部或外表带有砂粒的孔洞74锡豆锡青铜铸件的外表或部孔洞中渗析出来的高锡低熔点相豆粒状或汗珠状金属物75硬点在铸件的断面上出现分散的或比拟大的硬质夹杂物,多在机械加工或外表处理时发现76渣气孔铸件浇注位置上外表的非金属夹杂物。通常在加工后发现与气孔并存,孔径大小不一,成群集结8成分组织及性能不合格类缺陷77物理力学性能不合格铸件的强度、硬度、伸长率、冲击韧度及耐热、耐蚀、耐磨等性能不符合技术条件的规定78化学成

15、分不合格铸件的化学成分不符合技术条件的规定79金相组织不合格铸件的金相组织不符合技术条件的规定80白边过厚铁素体可锻铸铁件退火时因氧化严重在表层形成的过厚的无石墨脱碳层81菜花头由于溶解气体析出或形成密度比铸件小的新相,铸件最后凝固处或冒口外表鼓起、气泡或重皮的现象82断晶定向结晶叶片,由于横向温度场不均匀和叶片扭度较大等原因造成的柱状晶断续生长缺陷83反白口灰铸铁件断面的中心部位出现白口组织或麻口组织。外层是正常的灰口组织84过烧铸件在高温热处理过程,由于加热温度过高或加热时间过久,使其表层严重氧化,或晶界处和枝晶间的低熔点相熔化的现象。过烧使铸件组织和性能显著恶化,无法挽救85巨晶由于浇注温度高,凝固慢,在钢锭或厚壁铸件部形成的粗大的枝晶缺陷86亮皮在铁素体可锻铸铁的断面上,存在的清晰发亮的边缘。缺陷层主要是由含有少量回火碳的珠光体组成。回火碳有时包有铁素体壳87偏析铸件或铸锭的各局部化学成分或金相组织不均匀的现象88反偏析与正偏析相反的偏析现象。溶质分配系数K1且凝固区间宽的合金缓慢凝固时,因形成粗大枝晶,富含溶质的剩余金属液在凝固收缩力和析出气体压力作用下沿枝晶间通道向先凝固区域流动,使溶质集中在铸锭或铸件的先凝固区域或表层,中心局部溶质较少89正偏析溶质分配系数K

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。