ZL30驱动桥与主传动器设计论文

ZL30驱动桥与主传动器设计论文

《ZL30驱动桥与主传动器设计论文》由会员分享,可在线阅读,更多相关《ZL30驱动桥与主传动器设计论文(98页珍藏版)》请在装配图网上搜索。

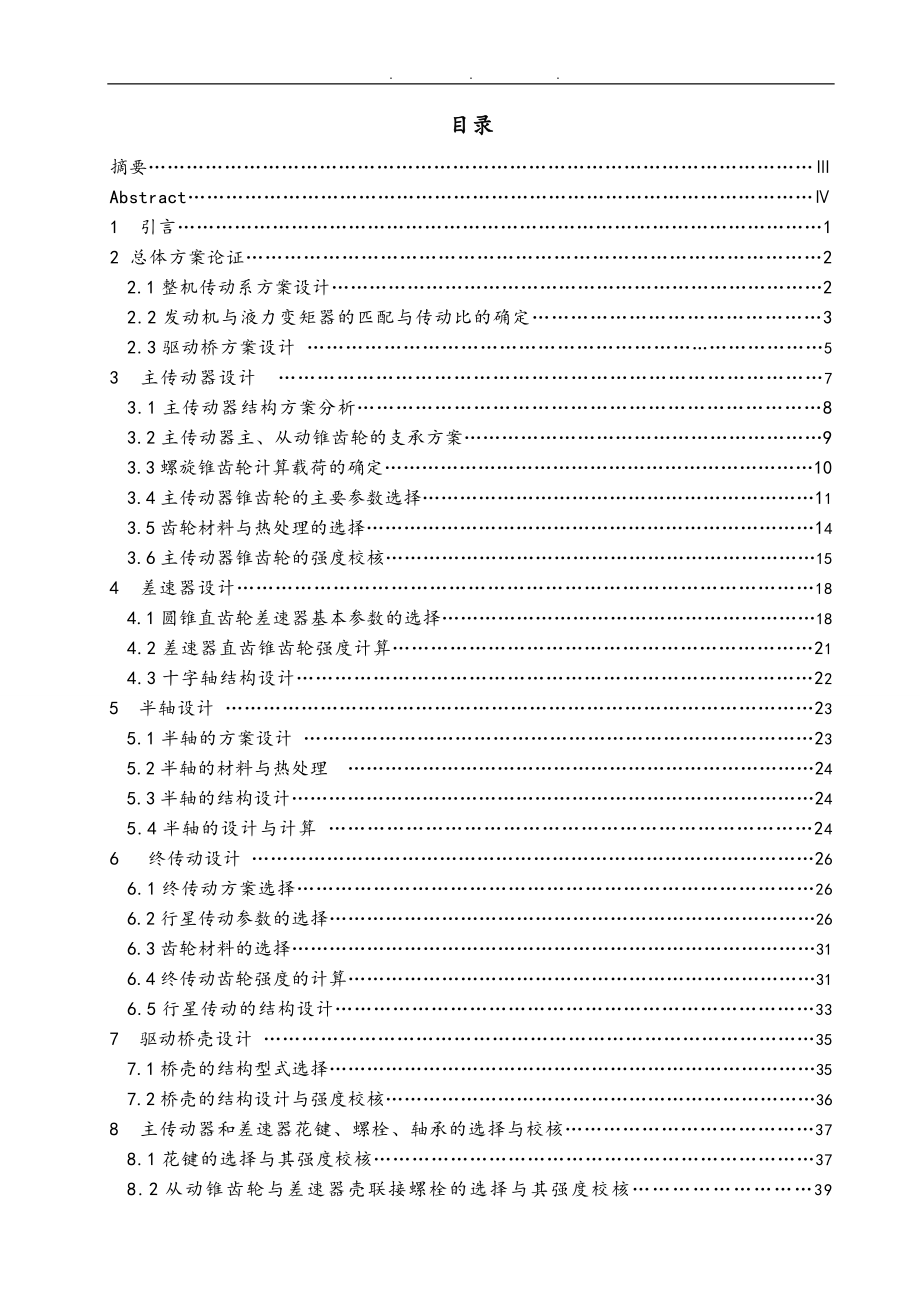

1、 . . . 目录摘要Abstract1 引言12 总体方案论证22.1整机传动系方案设计22.2发动机与液力变矩器的匹配与传动比的确定32.3驱动桥方案设计 53 主传动器设计 73.1主传动器结构方案分析83.2主传动器主、从动锥齿轮的支承方案93.3螺旋锥齿轮计算载荷的确定103.4主传动器锥齿轮的主要参数选择113.5齿轮材料与热处理的选择143.6主传动器锥齿轮的强度校核154 差速器设计184.1圆锥直齿轮差速器基本参数的选择184.2差速器直齿锥齿轮强度计算214.3十字轴结构设计225 半轴设计 235.1半轴的方案设计 235.2半轴的材料与热处理 245.3半轴的结构设计2

2、45.4半轴的设计与计算 246 终传动设计 266.1终传动方案选择266.2行星传动参数的选择266.3齿轮材料的选择316.4终传动齿轮强度的计算316.5行星传动的结构设计337 驱动桥壳设计 357.1桥壳的结构型式选择357.2桥壳的结构设计与强度校核368 主传动器和差速器花键、螺栓、轴承的选择与校核378.1花键的选择与其强度校核378.2从动锥齿轮与差速器壳联接螺栓的选择与其强度校核398.3主要轴承的校核41 9 结论 47参考文献48致49附录 外文翻译 50摘 要本次毕业设计题目为ZL30装载机驱动桥与主传动器设计,大致上分为主传动器设计、差速器设计、半轴设计、终传动设

3、计和桥壳设计五大部分。本说明书将以“驱动桥设计”为容,对驱动桥与其主要零部件的结构型式与设计计算作一一介绍。本次设计中,ZL30装载机传动采用液力机械传动方案,选用双涡轮液力变矩器和行星动力换挡变速箱,并按以下原则分配传动比:在终传动能安装的前提下,将传动比尽可能地分配给终传动,使整机结构尺寸减小,结构紧凑。主传动器采用单级锥齿轮传动式,锥齿轮采用35 螺旋锥齿轮并选用悬臂式支承。将齿轮的基本参数确定以后,算得齿轮所有的几何尺寸,然后进行齿轮的受力分析和强度校核。齿轮的基本参数和几何尺寸的计算是此部分设计的重点。在掌握了差速器、半轴、终传动和桥壳的工作原理以后,结合设计要求,合理选择其类型与结

4、构形式,然后进行零部件的参数设计与强度校核。差速器设计采用普通对称式圆锥行星齿轮差速器,齿轮选用直齿锥齿轮。半轴设计采用全浮式支承方式 。终传动设计采用单行星排减速形式。关键词:装载机 驱动桥 主传动器AbstractThe content of my graduation design is The Design of ZL30 Loader Axles (Main Transmission), largely at five parts, included of the main transmission design, differential design, half-shaft de

5、sign, the design of the final drive and design of axle case .The design specifications will introduce the structure type and design of the drive axle and the main components in the driving axle design one by one.In this design, ZL30 loader is adopts hydromechanical transmission, select and uses doub

6、le turbine hydraulic torque converter and planetary power shift transmission, and distribution of the transmission ratio according to the following principles: in the premise of final drive can be installed in the hub, assign the transmission ratio to final drive as much as possible to makes the who

7、le structure size decreases and structure terse. Main drive is adopts a single-stage bevel gear with 35o and spiral bevel gears use cantilever support. After considered of the basic parameters of gear, calculate all the geometric parameters of the gear, and then analysis gear stress and check its st

8、rength. The calculation of gears basic parameters and geometry parameters is the key point of this part. After mastered the working principle of differential, axle, final drive and axle case, have a reasonable choice and the structure of its type by combining with the design requirements, and then d

9、esign parts and check strength. The differential design adopts ordinary symmetric tapered planetary gear differential, and the gear is straight bevel gears. The half-shaft design uses the full floating axle supporting. The final drive design uses a single planetary row. Keywords: loader, drive axle

10、main transmission93 / 981 引言轮式装载机是一种广泛应用于土石方工程施工的工程机械,其主要完成50米运距的铲、装、卸、运作业,也可进行轻度铲掘作业。由于轮式装载机具有作业速度快、效率高、适应性强,操纵轻便等优点,因而在国外得到迅速发展。驱动桥是轮式装载机底盘传动系统的重要组成部分,主要包括主传动器、差速器、半轴、终传动、桥壳等部件。其功用是增大传动扭矩,降低转速,并将动力合理地分配、传递至左、右驱动轮。此外,桥壳还具有承重和传力的作用。因此,驱动桥结构型式和设计参数除对装载机的可靠性有重要影响外,也对装载机的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等

11、有直接影响。为充分利用其附着重量,获到较大的牵引力,轮式装载机普遍采用有脱桥机构的四轮驱动。在轮式装载机驱动桥设计中,必须考虑轮式装载机的作业要求和行驶特点,尽可能提高其可靠性。现有的轮式装载机驱动桥改进表明5:对于ZL30装载机,应尽量将传动比分配给终传动,以降低终传动前面驱动桥零部件的尺寸;小锥齿轮常用的跨置式支承存在薄弱环节,改进方案应采用悬臂式支承;将终传动行星结构中的齿圈拆分为齿圈和齿圈架,以使行星齿轮啮合受力均匀。毕业设计是大学四年学习的最后一门功课,其目的是综合应用学生所学专业的基础知识与专业知识,巩固所学容,提高分析问题、解决问题的能力,为进一步的学习和工作打好基础。学生应对毕

12、业设计高度重视,认真对待。2 总体方案论证2.1整机传动系方案设计装载机的动力装置和驱动轮之间的所有传动部件总称为传动系统,简称传动系,其功用是将发动机的动力按需要传至驱动轮和其他结构。目前,车辆采用的传动系统有4种类型:机械传动、液力机械传动、液压传动、电传动。2.1.1机械传动机械传动系统由离合器、变速箱、万向传动装置、驱动桥等机件组成。机械传动具有结构简单、工作可靠、传动效率高,价格低的优点,但也存在一系列缺点,如:各种阻力急剧变化的工况下,发动机易过载熄火;换挡时,动力中断时间长;传动系受到的冲击载荷大,等等。2.1.2液力机械传动液力机械传动的特点是传动系统中装有液力元件(液力变矩器

13、或液力耦合器)。液力机械传动能自动根据外界阻力变化,进行无级变速,提高发动机功率利用率;能减少变速器档位数,简化变速箱的结构;能减小传动系零件的冲击载荷;车辆起步平稳,可得到任意小的行驶速度。在液力机械传动中,变速箱常用动力换挡变速箱。但是,由于采用了液力元件,液力机械传动传动效率较低。2.1.3液压传动液压传动的特点是传动系统中装有液压元件(液压泵和液压马达)。液压传动能实现大围的无级变速,且能保持高效率;便于操纵;简化传动系统。但是,由于液压元件制造精度高,液力传动存在价格昂贵、可靠性差的缺点。2.1.4电传动电传动系统的基本原理是:发动机带动发电机,然后用发电机输出的电能驱动装在车轮中的

14、电机。电传动的主要缺点是价格高、自重大。目前仅适用于一些大功率的矿用车辆。结论:根据以上4种传动系统的优缺点,考虑装载机工作阻力急剧变化、换挡频繁、速度变化围大、要求起步平稳、且要求以任意小的速度行驶而获得较大的牵引力的特点,本设计采用液力机械传动,其传动系统方案如图2-1所示:图2-1 ZL30装载机液力机械传动系统简图2.2发动机与液力变矩器的匹配与传动比的确定根据现有液力变矩器产品的技术参数,并考虑发动机的额定功率以与本设计中装载机的速度要求,选用鼎盛天工公司生产的F30B型双涡轮液力变矩器。2.2.1发动机与液力变矩器的匹配发动机与液力变矩器的全功率匹配可按下式1计算:= (2-1)式

15、中 发动机传至液力变矩器的功率,;发动机的额定功率,;各工作液压泵所消耗的功率,;发动机辅助装置消耗的功率,。以发动机转速为横坐标,发动机传至液力变矩器的转矩为纵坐标,绘制发动机全功率匹配特性曲线。然后将发动机全功率匹配特性曲线和变矩器时的变矩器输入特性曲线画在一起,可得,全功率匹配时,发动机与变矩器共同工作的匹配点()=(2012304.42)。从而得=2=4.56304.42=1388.162.2.2传动比的确定(1)总传动比的确定可由如下公式3计算最低档总传动比: (2-2)式中 最低挡总传动比;整机最大牵引力,依据设计任务书=7.5103;、的意义如前所述。滚动半径;式中 滑转率,取=

16、0.25;动力半径,mm;车轮的动力半径可由下式4计算: (2-3)式中 轮辋直径,英寸;轮胎断面高度,英寸;车轮变形系数。由设计任务书可知轮胎规格15为:14.0-24(Bd)。目前装载机广泛采用低压宽基轮胎=0.50.7,取=0.6。查相关资料可知=0.120.16,此处取=0.12。将各参数代入公式(2-3)可得:=523.8mm。将有关参数代入可得:=392.9mm。将相关参数代入公式(2-2)得:=26.356(2)各部件传动比的确定确定各部件传动比的原则:为了减小传动系统中各部件的载荷,根据功率传递的方向,后面的部件应取尽可能大的传动比。即:先选取尽可能大的终传动比,然后再选取尽可

17、能大的主传动比,最后由总传动比确定变速箱传动比。但必须考虑以下几点:a)的大小受到轮辋直径的限制;b)受到离地间隙的限制,不能过大;c)的最小值受轴承允许的最高转速与齿轮最大的允许圆周速度的限制。根据以上原则,最终初步确定最低档的各部件传动比如下:=2.307,=2.54,=4.5。2.3驱动桥方案设计驱动桥是轮式装载机底盘传动系统的重要组成部分,处于传动系统的末端,主要包括主传动器、差速器、半轴、终传动、桥壳等部件。其功用是增大传动扭矩,降低转速;改变力矩的传动方向;保证左右驱动轮能差速旋转;并将动力合理地分配、传递至左、右驱动轮;桥壳承受作用于路面和车架之间的垂直力和横向力。驱动桥设计应当

18、满足如下基本要求:a)保证装载机具有较佳的动力性,通过性和燃料经济性;b)保证一定必要的离地间隙;c)齿轮与其它传动件工作平稳,噪声小,传动效率高;d)在各种转速和载荷下具有高的传动效率;e)具有足够的强度、刚度,满足可靠性要求; f)结构简单,加工工艺性好,制造容易,拆装,调整方便;g)兼顾整机稳定性和转向性等。按工作特性可将驱动桥的结构型式分为两大类,即:非断开式驱动桥和断开式驱动桥。当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。因此,前者又称为非独立悬架驱动桥;后者称为独立悬架驱动桥。此外,轮式装载机还可采用倾斜式驱动桥。2.3.1

19、非断开式驱动桥非断开式驱动桥的特点是:桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮与半轴等传动部件安装在其中。由于结构简单、造价低廉、工作可靠,其广泛用在各种车辆上。非断开式驱动桥的轮廓尺寸主要取决于主传动器的型式。在轮胎尺寸和驱动桥下的最小离地间隙已经确定的情况下,也就限定了主传动器从动齿轮直径的尺寸。2.3.2断开式驱动桥断开式驱动桥区别于非断开式驱动桥的明显特点是:断开式驱动桥的桥壳是分段的,彼此之间可以做相对运动,没有一个连接左右驱动车轮的刚性整体外壳或梁。它总是与独立悬挂相匹配。两侧的驱动车轮由于采用独立悬挂则可以彼此致立地相对于车架作上下摆动。由于断开式驱动桥与与其相配的独立悬

20、挂结构复杂,故主要见于对行驶平顺性要求较高的一部分轿车与一些越野汽车上。2.3.3倾斜式驱动桥倾斜式驱动桥的特点是:主、从动锥齿轮的安装轴线并不垂直,而是相差5的偏角,两个主动锥齿轮中的一个与左边的从动锥齿轮啮合,另一个与右边的从动锥齿轮啮合,从而使动力传给左右两边的从动锥齿轮,实现减速增扭。由于采用两对锥齿轮构成单级主传动,锥齿轮的负荷就减少一半,锥齿轮、主传动与桥壳的尺寸就可以大大减小,从而提高整机的离地间隙。这对特别需要提高离地间隙的车辆很有意义。而且,这种主传动器中差速器动力传递过程的特点是:传动轴传来的动力线传给差速器,然后传至主传动齿轮。差速器的受力较小,使得差速器的尺寸较小而便于

21、布置。由于倾斜式驱动桥多采用了一对锥齿轮与其他零件,结构较复杂,仅见用对离地间隙有较高要求的车辆。结论:由于非断开式驱动桥结构简单、工作可靠,且本设计总传动比并不大,主传动器的传动比可取小值,容易保证其离地间隙,参照国相关ZL30装载机的设计,本设计最终选用非断开式驱动桥,其结构如图2-2所示:图2-2 非断开式驱动桥示意图3 主传动器设计主传动器的功用是改变扭矩传递的方向,并降低变速箱输出轴的转速,增大扭矩。由于装载机在各种路面上行使和作业时,要求驱动轮必须具有一定的驱动力矩和转速,设置一个主传动器后,便可使主传动器前面的传动部件如变速箱、万向传动装置等所传递的扭矩减小,从而可使其结构尺寸与

22、质量减小。由于差速器的外壳安装在主传动器的从动锥齿轮上,因此确定从动锥齿轮尺寸时要考虑差速器的安装,反过来,确定差速器外壳尺寸时,也要考虑差速器受主传动器的限制。主传动器应满足如下基本要求:a)所选择的主传动比应能保证装载机有较佳的动力性和燃料经济性;b)外型尺寸要小,保证必要的离地间隙;c)齿轮其它传动件工作平稳,噪音小,工作可靠;d)保证足够的强度和刚度;e)结构简单,加工工艺性好,制造容易,拆装、调整方便。3.1 主传动器结构方案分析主传动器的结构形式根据齿轮类型、减速形式的不同而不同。3.1.1齿轮类型按齿轮副结构型式分类,主传动器的齿轮传动主要有螺旋锥齿轮传动、双曲面齿轮传动、圆柱齿

23、轮传动和蜗杆蜗轮式传动等形式。在发动机纵置的装载机驱动桥上,主传动器往往采用螺旋锥齿轮传动或双曲面齿轮传动。(1)螺旋锥齿轮螺旋锥齿轮传动的齿形是圆弧齿,工作时,不是全齿上同时啮合,而是逐渐地从一端连续平稳地至另一端,并且,由于螺旋角的关系,在传动过程中至少有两对以上的轮齿同时啮合,因此传动平稳,承载能力强,制造简单。螺旋锥齿轮的最小齿数可以减少到6个,与直齿锥齿轮相比可以实现较大的传动比。但是,螺旋锥齿轮传动工作噪音大,对啮合精度很敏感。所以,为了保证齿轮副的正确啮合,必须提高支撑刚度。(2)双曲面锥齿轮双曲面锥齿轮传动与螺旋锥齿轮相比,双曲面齿轮传动不仅工作平稳性更好,弯曲强度和接触强度更

24、高,同时还可使主动齿轮的轴线相对于从动齿轮轴线偏移,可提高车辆的离地间隙。但,双曲面齿轮传递扭矩时,齿面间有较大的相对滑动,且齿面间压力很大,齿面油膜很容易被破坏,必须采用含防划伤添加剂的双曲面齿轮油,绝不允许用普通齿轮油代替,否则将时齿面迅速擦伤和磨损,大大降低使用寿命。双曲面锥齿轮传动适合于传动比大于4.5,且轮廓尺寸有限制的场合。结论:参照现有机型的配置,并考虑主传动器传动比小于3,经方案论证,本设计主传动器的齿轮选用35螺旋锥齿轮传动形式,其结构如图3-1所示:图3-1 螺旋锥齿轮传动3.1.2结构形式按参与传动的齿轮副数目,可将主传动器分为单级式主传动器和双级式主传动器、双速式主传动

25、器、双级式主传动器配轮边减速器等。双级式主传动器应用于大传动比的中、重型汽车。单级式主传动器应用于轿车和一般轻、中型载货汽车。单级式主传动器由一对圆锥齿轮组成,具有结构简单、质量小、成本低、使用简单等优点。结论:经方案论证,本设计主传动器采用单级式主传动器。3.2 主传动器主、从动锥齿轮的支承方案主传动器必须保证主、从动齿轮具有良好的啮合状况,才能平稳地工作。齿轮的正确啮合,除了与齿轮的加工质量、装配调整与轴承精度有关外,还与齿轮的支承刚度密切相关。3.2.1主动锥齿轮的支承主动锥齿轮的支承形式分为悬臂式支承、跨置式支承。(1)悬臂式支承悬臂式支承的特点是锥齿轮大端一侧轴颈较长,上面安装两个圆

26、锥滚子轴承。为提高悬臂式支承的刚度,两圆锥滚子轴承的大端应向。这种支承结构简单,但相对刚度较差,主要用于轻型工程车辆、轻型货车和轿车上。(2)跨置式支承跨置式支承的特点是锥齿轮两端的轴颈均有轴承支承,又称两端支承式。跨置式支承使支承刚度大大增加,又使轴承负荷减小,使齿轮啮合条件改善,齿轮的承载能力高于悬臂式。但,跨置式支承使壳体结构复杂,加工成本高,而且由于3个轴承受装配影响,存在过定位现象,易使齿轮小端的圆柱滚子轴承过早磨损和破坏。结论:由于本设计ZL30装载机并不属于必须用跨置式支承的重型机,而且装载机驱动桥改进设计研究5表明:通过拉大悬臂式支承两个轴承间的距离,增大主动螺旋锥齿轮的安装直

27、径和刚度,改进锁紧螺母和预紧力矩,采用合适的装配工艺,可以满足支承刚度的要求,并避免跨置式支承时齿轮小端轴承的过早破坏,故本设计采用悬臂式支承,在设计中采取措施提高支承刚度。主动锥齿轮悬臂式支承支承结构如图3-2所示:图3.2 主动锥齿轮悬臂式支承3.2.2 从动锥齿轮的支承从动锥齿轮采用圆锥滚子轴承支承。为了增加支承刚度,两轴承的圆锥滚子大端应向,以减小支承跨度尺寸。为了使从动锥齿轮背面的差速器壳体处有设置加强肋的地方,以增强支承稳定性,支承跨度不应小于从动锥齿轮大端分度圆直径的70%。为了限制从动齿轮因受轴向力产生偏移,在从动锥齿轮的背面加设止推螺栓作为辅助支承。3.3 螺旋锥齿轮计算载荷

28、的确定主传动比和计算载荷是主减速器设计的必需数据。确定从动螺旋锥齿轮所受的扭矩通常有三种方法:按液力变矩器输出的最大扭矩和传动系最低档传动比确定;按驱动轮附着力确定;按平均载荷确定。前两种方法确定的扭矩为从动锥齿轮的最大扭矩,并不是正常的持续扭矩,只适用于验算最大应力。但在锥齿轮参数选择时,可将前两种方法确定的最大扭矩的较小值作为计算扭矩,带入经验公式来选择齿轮参数。第三种方法确定的扭矩为常用扭矩,较好地代表了实际情况的疲劳强度计算载荷。3.3.1按液力变矩器输出的最大扭矩和传动系最低档传动比确定从动锥齿轮的最大扭矩的计算6: (3-1)式中 考虑冲击载荷的过载系数,对于具有液力变矩器的机器,

29、取=1.0;按液力变矩器输出的最大扭矩和传动系最低档传动比确定从动大锥齿轮的计算扭矩,;发动机与液力变矩器共同工作时输出的最大扭矩,=1388.16;驱动桥主传动比,已知=2.54;变速箱一档传动比,=2.31;变矩器到主减速器的传动效率;=;式中 变速器的传动效率,取0.95;主传动器的传动效率,取0.95。算得=0.9025;驱动桥数,=2。算得:=3667.82。3.3.2 按驱动轮附着扭矩来确定从动锥齿轮的最大扭矩计算6: (3-2)式中 按驱动轮附着扭矩来确定的从动大锥齿轮的计算扭矩,;满载时驱动桥上的载荷(水平地面),;附着系数,轮式工程车辆=0.851.0,取=0.7;驱动轮动力

30、半径,前面已求出=523.8mm;终传动的传动比,由前面所知得,=4.5;终传动的效率,行星传动通常取0.97。由本次设计任务书可知:装载机工作质量为9.2,额定载重量为30,ZL30装载机满载时的桥荷分配为前桥70。所以,=(9200+3000)70%10=12.4104所以,算得:=7173.60。取以上两种计算方法中较小值作为从动锥齿轮的最大扭矩,所以,该处的计算扭矩:=3667.82=1512.203.3.3 按平均受载扭矩来确定从动锥齿轮上的载荷:轮式装载机作业工况非常复杂,要确定各种使用工况下的载荷大小与其循环次数是困难的,只能用假定的当量载荷或平均载荷作为计算载荷。对轮式装载机驱

31、动桥主传动器从动齿轮推荐用下式6确定计算扭矩: (3-3)式中 按平均受载扭矩来确定从动锥齿轮上的载荷,;道路滚动阻力系数。=0.0200.035,取=0.03;坡道阻力系数,=0.090.30,取=0.24;算得:=1976.40。得主动小锥齿轮上的常用受载扭矩为:=819.71。3.4 主传动器锥齿轮的主要参数选择63.4.1主、从动锥齿轮齿数和选择齿数时需要考虑以下因素:a)应尽量使相啮合齿轮的齿数没有公约数,以便使齿轮各齿能相互交替啮合;b)为得到理想的齿面接触,小齿轮的齿数应尽量选用奇数;c)为了保证必要的重叠系数,大小齿轮的齿数和应不小于40;d)主传动比较大时,应尽量小些,但不能

32、小于6。根据以上选择齿数的要求,结合本次设计主传动比=2.54,选取主动小锥齿轮齿数=13,从动大锥齿轮齿数=33,=2.538。3.4.2从动锥齿轮分度圆直径的确定根据从动锥齿轮上的最大扭矩,按经验公式6粗略计算从动锥齿轮的分度圆直径: = (3-4)式中 从动齿轮分度圆直径,;从动锥齿轮分度圆直径系数,对于轮式装载机,取12.9716.15;从动锥齿轮上的计算扭矩,=3667.82。得:=199.99249.0。3.4.3齿轮端面模数的选择由,代入数据得,=6.067.54,取标准模数=7。为了知道所选模数是否合适,需用下式6校核:= (3-5)式中 从动齿轮端面模数,;齿轮端面模数系数,

33、取0.2830.413;从动锥齿轮上的计算扭矩,=3667.82。代入数据得=4.8097.018。所以,所选齿轮端面模数=7合适。由此可算出大小锥齿轮的分度圆直径:=231,=91。3.4.4法向压力角的选择螺旋锥齿轮的标准压力角是20o。增大压力角可以增大齿根厚度,增加螺旋锥齿轮的强度。减小压力角可以使齿轮运行平稳,产生较低的噪音。对于大中型工程机械,常采用较大的压力角22 30。本次设计采用22 30压力角6。3.4.5 螺旋角的选择螺旋角指该齿轮节锥齿轮线上某一点的切线与该切点的节锥线之间的夹角。螺旋角越大,齿轮重叠系数增大,锥齿轮传动越平稳,噪音越小,但会产生较大的轴向力,缩短轴承的

34、寿命8。轮式装载机普遍采用=356。本次设计采用=35。3.4.6 齿面宽的确定增加齿面宽理论上可以提高齿轮的强度与使用寿命,但实际上,齿面宽过大会使螺旋锥齿轮小端变长,导致齿面变窄和齿根圆角半径过小,齿轮的负荷易于集中小端,从而导致轮齿折断。齿面宽过小同样也会降低轮齿的强度和寿命。通常螺旋锥齿轮传动大齿轮的齿面宽可由下式6初算: (3-6)式中 大齿轮齿宽,;锥齿轮传动的节锥距,。=124.1=41.2,同时,不应超过端面模数的10倍,即:10=107=70,最终确定=36。通常,小锥齿轮齿面宽比大锥齿轮齿面宽约大10%,以使其在大锥齿轮轮齿两端都超出一些,便于啮合。小锥齿轮齿面宽=1.13

35、6=39.6。最后取=40。3.4.7 螺旋方向的选择设计时应针对车辆的行驶情况,使齿轮轴向力方向能将两锥齿轮相互斥离,防止轮齿卡住。根据上述要求,驱动桥主传动器主动锥齿轮应为左旋,从动锥齿轮应为右旋。对于四轮驱动的装载机,若单从使两锥齿轮相互斥离的观点来考虑,则前后驱动桥主动锥齿轮的螺旋方向相反。但为了提高产品的通用性,常使前后驱动桥主动锥齿轮的螺旋方向一样。这时,齿轮不可避免会互相咬卡。3.4.8 齿高变位系数的选择为防止小锥齿轮可能发生的根切,轮式装载机主传动器的螺旋锥齿轮采用短齿和高度修正。高度修正的实质是小锥齿轮采用正变位,而大锥齿轮采用负变位,增大小锥齿轮齿顶高,降低大锥齿轮齿顶高

36、,提高轮齿的强度。小锥齿轮齿顶高的增大值与大锥齿轮齿顶高的降低值相等。螺旋锥齿轮的齿顶高系数=0.85,顶隙系数=0.188。对于本设计采用的格里什制等间隙收缩齿,小齿轮高度变位系数=0.39,大齿轮高度变位系数=-。3.4.9 齿侧间隙的选择齿侧间隙是指轮齿啮合时,非工作齿面间的最短法向距离。齿侧间隙过小,不能形成理想的润滑状态,会出现表面加速磨损,甚至卡死现象;齿侧间隙过大,易造成冲击,增大噪声。选取齿侧间隙=0.20。此次设计的35 螺旋锥齿轮几何尺寸详见表3-1:表3-1 主传动器螺旋锥齿轮几何尺寸 单位:mm名称公式代号数值齿数1333压力角2230端面模数7螺旋角35齿顶高系数0.

37、85径向变位系数0.330-0.330顶隙系数0.188续表3-1:名称公式代号数值侧隙系数0.2轴交角90o齿宽4036分度圆直径91231齿顶高8.263.64齿根高4.969.58分锥角21306830外锥距=124.139周节21.99齿根角217425齿顶角425217顶锥角25557047根锥角1913645螺旋方向小锥齿轮右旋,大锥齿轮左旋理论弧齿厚16.2635.7273.5 齿轮材料的选择与热处理ZL30装载机驱动桥的工作条件相当恶劣的,具有载荷大、作用时间长、载荷变化多、冲击大、要求可靠性高等特点。根据这些特点,主传动器锥齿轮的材料和热处理应满足如下的要求:a)齿轮具有较高

38、的强度和刚度;b)齿面应具有较高的硬度和较低的粗糙度,以提高耐磨性;c)齿轮芯部应有适当的韧性,以适应冲击载荷;d)材料的加工性能良好,且适合进一步热处理;e)齿轮材料易于获得。根据以上要求选齿轮材料为渗碳合金钢,经渗碳、淬火、回火后,轮齿表面硬度应达到5864HRC,芯部硬度较低,约为2945HRC,=1100,=850。 为防止齿轮副在运行初期发生胶合、咬死,锥齿轮在热处理以与精加工后,均予厚度为0.0050.01的磷化处理或镀铜、镀锡处理。对齿面进行应力喷丸处理,以提高齿轮寿命。为了提高耐磨性,可进行渗硫处理。渗硫可显著降低摩擦系数,防止齿轮咬死。此外,为防止齿轮在淬火时产生较大的变形,

39、可采用压淬法7。3.6 主传动器锥齿轮的强度校核在完成主传动器锥齿轮的几何计算,选择材料与热处理方式后,应对其强度进行计算,以保证锥齿轮有足够的强度和寿命,安全可靠地工作。在进行强度计算之前,应首先了解齿轮的破坏形式,以与其影响因素。齿轮的破坏形式有轮齿折断、齿面点蚀、齿面磨损,齿面胶合等。驱动桥齿轮承受的是交变载荷。但由于装载机作业中制动频繁,制动冲击大,主传动器锥齿轮主要的破坏形式是轮齿崩断,而且轮齿崩断对驱动桥的影响是致命的。故本处只以轮齿承受的最大扭矩进行强度计算,而不再进行疲劳强度计算。3.6.1 轮齿的弯曲强度校核锥齿轮齿根弯曲应力可用以下公式6计算: (3-7)上述公式由三部分组

40、成:为载荷有关的系数,为轮齿尺寸有关的系数,为应力分布有关的系数。式中 弯曲应力,;齿轮齿宽中点圆周力,;式中 大锥齿轮计算扭矩,;锥齿轮的节圆直径,mm; (3-8)式中 齿轮分度圆直径,;齿轮齿面宽,;分锥角。过载系数,与锥齿轮副运转的平稳性有关。综合考虑发动机工作性质和载荷性质,对有液力变矩器的轮式装载机,取=1.1;质量系数,与齿轮精度与节圆线速度有关。当轮齿啮合良好时,取=1.0;载荷分配系数,反映在齿宽上载荷分配的不均匀性,与齿轮的的支承刚度有关。当主动锥齿轮采用悬臂式支承时,=1.101.25,取=1.15。齿宽,;齿轮大端模数,7;尺寸系数,反映了材料性质的不均匀性,与轮齿尺寸

41、热处理等因素有关。因=101.6 mm时,。弯曲强度几何系数,综合考虑了齿形系数、载荷作用点位置、轮齿间的载荷分配、有效齿宽、应力集中系数与惯性系数对弯曲应力的影响。查参考文献2,可得:=0.235,=0.240。把以上各参数代入公式(3-7)可得:,齿轮材料为渗碳合金钢,经渗碳、淬火、回火后,=1100,锥齿轮的许用弯曲应力为: 。因,所以,齿轮弯曲强度满足要求。3.6.2 轮齿齿面的接触强度校核 轮齿齿面的接触应力可按下式6计算:(3-9)式中 接触应力,;弹性系数,取=234;齿轮齿宽中点圆周力,,计算过程与3.6.1 节轮齿的弯曲强度校核一样;过载系数,与锥齿轮副运转的平稳性有关。综合

42、考虑发动机工作性质和载荷性质,对有液力变矩器的轮式装载机,取=1.1;质量系数,与齿轮精度与节圆线速度有关。当轮齿啮合良好时,取=1.0;尺寸系数,反映了材料性质的不均匀性,与轮齿尺寸热处理等因素有关。因=71.6 mm时,;载荷分配系数,反映在齿宽上载荷分配的不均匀性,与齿轮的的支承刚度有关。当主动锥齿轮采用悬臂式支承时,=1.101.25,取=1.15;齿宽,;接触强度几何系数,综合考虑了齿形系数、载荷作用点位置、轮齿间的载荷分配、有效齿宽、应力集中系数与惯性系数对弯曲应力的影响。查参考文献2,可得:=0.11,=0.11;把以上各参数代入公式(3-9),可得:,。大小锥齿轮的许用接触应力

43、均为:。因,所以,齿轮接触强度满足要求。4 差速器设计车辆在行驶过程中,由于左右两轮胎滚动半径不相等、左右两轮接触的路面条件不同、行使阻力不相等因素,左右车轮在同一时间滚过的路程往往是不相等的。如果驱动桥的左右车轮刚性连接,则不论转弯行使或直线行使,均会引起车轮在路面上的滑移或滑转,将增加轮胎的磨损,增加转向阻力,同时也增加功率损耗。为了防止上述现象的发生,允许左右车轮以不同的转速旋转,驱动桥的左右车轮间都装有轮间差速器。差速器是个差速传动机构,其功用是能使左右车轮差速滚动,并将主传动器传来的动力分配给两侧车轮。为提高装载机在恶劣路面的通过性和充分发挥发动机的动力,装载机需要对差速器采取防滑措

44、施。例如加进摩擦元件以增大其摩擦,提高其锁紧系数;或加装可操纵的、能强制锁住差速器的装置差速锁等。差速器有多种形式。本次设计只设计车辆上广泛采用的对称式圆锥齿轮差速器。其结构如下图4-1所示:图4-1 普通对称式圆锥齿轮差速器4.1 圆锥直齿轮差速器基本参数的选择由于差速器的外壳是安装在主传动器的从动锥齿轮上的,确定差速器外壳尺寸时要考虑差速器受主传动器的限制。4.1.1 差速器球面直径的确定差速器球面直径表征了差速器的大小和强度,可以根据经验公式6来确定: (4-1)式中 差速器球面直径,mm;球面系数,5.106.04;差速器承受的最大扭矩,按从动锥齿轮上的最大扭矩计算,得=3667.82

45、。代入相关参数,算得 =78.6493.14mm ,对于采用四行星轮型差速器的车辆,取较小值,取=90mm;4.1.2差速器齿轮参数的选择差速器的球面半径确定后,差速器齿轮的大小就基本确定下来了。因此,齿形参数的选择可使齿轮有较高的强度。目前,差速器大都采用压力角=2230,齿顶高系数=0.8,顶隙系数=0.188的齿形。与标准齿形相比,这种齿形可以使齿轮采用较大的模数,在几何尺寸一样的情况下,可充分发挥齿轮的强度。(1)齿数的选取行星齿轮齿数多数采用=1012,半轴齿轮齿数多采用=1622,且半轴齿轮齿数与行星齿轮齿数之比在1.62之间。为了保证安装,行星齿轮与半轴齿轮的个数应符合如下公式6

46、: (4-2)式中 左右半轴齿轮的齿数;差速器行星齿轮个数,大中型工程机械的行星齿轮数为4,小型工程机械为2,在此取=4;任意整数。根据以上要求,取=10,=18。(2)齿轮模数的确定可由下式6计算节锥距: (4-3)式中 为行星轮的分锥角,=293;所以,=452sin29o3=43.700。圆整,取标准模数.5。(3)齿面宽可由下式6计算半轴齿轮齿宽: (4-4)式中 为齿宽系数,取0.30;得=0.345=13.5,取=13.5。行星轮齿宽比行星轮齿宽宽约10%。则=1.1=1.113.5=14.85,取=15。(4)变位系数为提高齿轮的强度,采用高度变位。经查表得,变位系数。差速器齿轮

47、几何尺寸见表4-1: 表4-1 差速器齿轮几何尺寸 单位:mm名称公式代号行星齿轮半轴齿轮齿数=10=18模数4.5齿面宽B=15=13.5压力角=2230变位系数0.26齿顶高系数0.8顶隙系数0.188侧向间隙0.20齿全高8.05轴间夹角90分度圆直径=45=81分锥角=293=6057齿顶角65543节锥距46.32齿顶高=4.77=2.43齿根高=3.28=5.62齿根角43655齿顶角65543根锥角25542顶锥角3558654.2 差速器直齿锥齿轮强度计算4.2.1 齿轮材料的选取根据差速器齿轮工作环境和受载性质,差速器中行星齿轮和半轴齿轮的材料选为渗碳合金钢,经渗碳、淬火、回

48、火后,轮齿表面硬度应达到5864HRC,芯部硬度较低,约为2945HRC,=1100,=850。4.2.2 齿轮强度校核计算由于差速器齿轮的工作条件比主传动器齿轮的工作环境要好的多,而且只有当车辆转弯,或路面不平时,或一侧车轮打滑而滑转时,差速器齿轮才会有啮合传动。因此,一般只对差速器齿轮应进行弯曲强度计算,而不计算接触强度。可按下式6对差速器齿轮强度进行校核: (4-5)式中 差速器扭矩;式中 算出的主传动从动锥齿轮的最大扭矩,=;行星轮数,为4。代入各参数得,=550.17。半轴齿轮齿数,=18;齿面宽,;弯曲强度几何系数,综合考虑了齿形系数、载荷作用点位置、轮齿间的载荷分配、有效齿宽、应

49、力集中系数与惯性系数对弯曲应力的影响。查参考文献1,可得:=0.258;齿轮大端模数,4.5;尺寸系数,反映了材料性质的不均匀性,与轮齿尺寸热处理等因素有关。因=4.51.6 mm时,;载荷分配系数,反映在齿宽上载荷分配的不均匀性,与齿轮的的支承刚度有关,=1.101.25,取=1.1;过载系数,与锥齿轮副运转的平稳性有关,取=1.0;质量系数,与齿轮精度与节圆线速度有关。当轮齿啮合良好时,取=1.0。把以上各参数代入公式可得:。齿轮材料为渗碳合金钢,经渗碳、淬火、回火后,=1100,在安全系数为1.41.6,最后取锥齿轮的许用弯曲应力因,所以,差速器齿轮强度满足要求。4.3十字轴结构设计4.

50、3.1 十字轴材料十字轴主要受主传动器从动锥齿轮传来的扭矩而产生的剪切应力。差速器十字行星齿轮轴选用材料,经铸造后,轴段进行渗碳和高频淬火热处理,以获得高硬度和耐磨度。4.3.2 行星齿轮轴直径与支承长度的确定十字轴直径可按下式6计算: (4-6)式中 十字轴直径,;差速器承受的最大扭矩,按从动锥齿轮上的最大扭矩计算,得=3667.82;支承面许用挤压应力,取69;行星齿轮数目,为4;行星齿轮支承面中点到锥顶的距离,;的值可由下式6计算: (4-7)式中 半轴齿轮齿宽中点处得直径,;为半轴齿轮的分度圆直径;齿宽系数。算得=81(1-0.50.3)=68.85。把以上各参数代入公式(4-6)可得

51、:=18.73,圆整取18。支承长度,算得=19.8,圆整取20。5 半轴设计在轮式装载机的驱动桥中,半轴是连接差速器与终传动太阳轮的实心轴,其功用是将差速器半轴齿轮的动力传给终传动。5.1 半轴的方案设计半轴与驱动桥轮毂在桥壳上的支承形式决定了其受力情况。据此,通常把半轴分为半浮式、3/4浮式和全浮式三种。5.1.1 半浮式半轴半浮式半轴的结构特点是靠近外端的轴颈直接支承在置于桥壳外端孔中的轴承上,而端部则以具有锥面的轴颈与键与车轮轮毂相固定。因此,半浮式半轴除传递转矩外,还要承受车轮传来的弯矩。可见,半浮式半轴承受的载荷复杂,但由于其具有结构简单、质量小、尺寸紧凑、造价低廉等优点,广泛用于

52、轻型载货汽车。5.1.2 3/4浮式半轴3/4浮式半轴的结构特点是半轴外端仅有一个轴承并装在驱动桥壳半轴套管的端部,直接支承车轮轮毂,而半轴则以其端部与轮毂相固定。因此,3/4浮式半轴除承受全部转矩外,还与半轴套管共同承受弯矩。可用于轿车和轻型载货汽车,但未得到推广。5.1.3 全浮式半轴全浮式半轴的结构特点是半轴外端锻出凸缘,借助螺栓与轮毂相联,而轮毂通过两个相距较远的轴承支承在半轴套管上。半轴套管与驱动桥压配成一体,组成驱动桥桥壳总成。由于车轮所承受的垂向力、纵向力和侧向力以与由它们引起的弯矩都经过轮毂、轮毂轴承传给桥壳,全浮式半轴在理论上只承受扭矩,而不承受弯矩和支反力。虽然驱动桥的外端

53、结构较复杂,制造成本较高,但由于其工作可靠,广泛用于轻型以上的各类汽车上。结论:考虑到ZL30装载机的工况与作业特点,本设计中半轴采用全浮式支承方式。其结构如下图5-1所示:图5-1 半轴全浮式支承方式结构简图5.2 半轴的材料与热处理半轴多采用含铬的中碳合金钢制造,如40Cr、40MnB、40CrMnMo、40CrMnSi、40CrMoA、35CrMnSi、35CrMnTi、35CrMo等。本设计采用35CrMo。35CrMo经调质、表面高频淬火、低温回火后,半轴表面硬度达HRC5263,淬硬层厚约为其半径的13,心部硬度为HRC3035,不淬火区的硬度在HB248277围。另外,采用喷丸处

54、理、滚压半轴突缘根部过渡圆角等工艺,以减小应力集中,可使半轴的静强度和疲劳强度大大提高8。5.3 半轴的结构设计在半轴的结构设计中,为了使半轴的花键径不小于其杆部直径,常常将加工花键的端部做得粗些,并适当地减小花键槽的深度,因此,花键齿数必须相应地增加,通常取1018齿。半轴的破坏形式多为扭转疲劳破坏,因此,在结构设计上应尽量增大各过渡部分的圆角半径以减小应力集中。在现代车辆半轴上,渐开线花键用得广泛应用。为简化工艺,半轴两端取一样的花键参数。5.4 半轴的设计与计算半轴的主要尺寸是它的直径。设计与计算时,首先应合理地确定其计算载荷。5.4.1 半轴计算扭矩的确定全浮式半轴只承受转矩。半轴的计算扭矩即半轴可能传递的最大扭矩,可用前面从动锥齿轮计算扭矩的计算中按液力变矩器输出的最大扭矩和传动系最低档传动比确定和按驱动轮附着力确定,两种计算方法取得的较小值来代替,即:=。5.4.2半轴杆部直径的确定杆部直径是半轴的主要参数。全浮式半轴杆部直径的初步选取可按下式9进行: (5-1)式中 半轴杆部直径,mm;半轴的计算转矩,;半轴扭转许用应力,。对于35CrMo,材料的扭转屈服极限可达800。在保证静安全系数在1.31.6围时,许用应力可取=500620;把以上各参数代入公式可得

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。