M0101山东电建一公司主要施工机械监督检查细则

M0101山东电建一公司主要施工机械监督检查细则

《M0101山东电建一公司主要施工机械监督检查细则》由会员分享,可在线阅读,更多相关《M0101山东电建一公司主要施工机械监督检查细则(84页珍藏版)》请在装配图网上搜索。

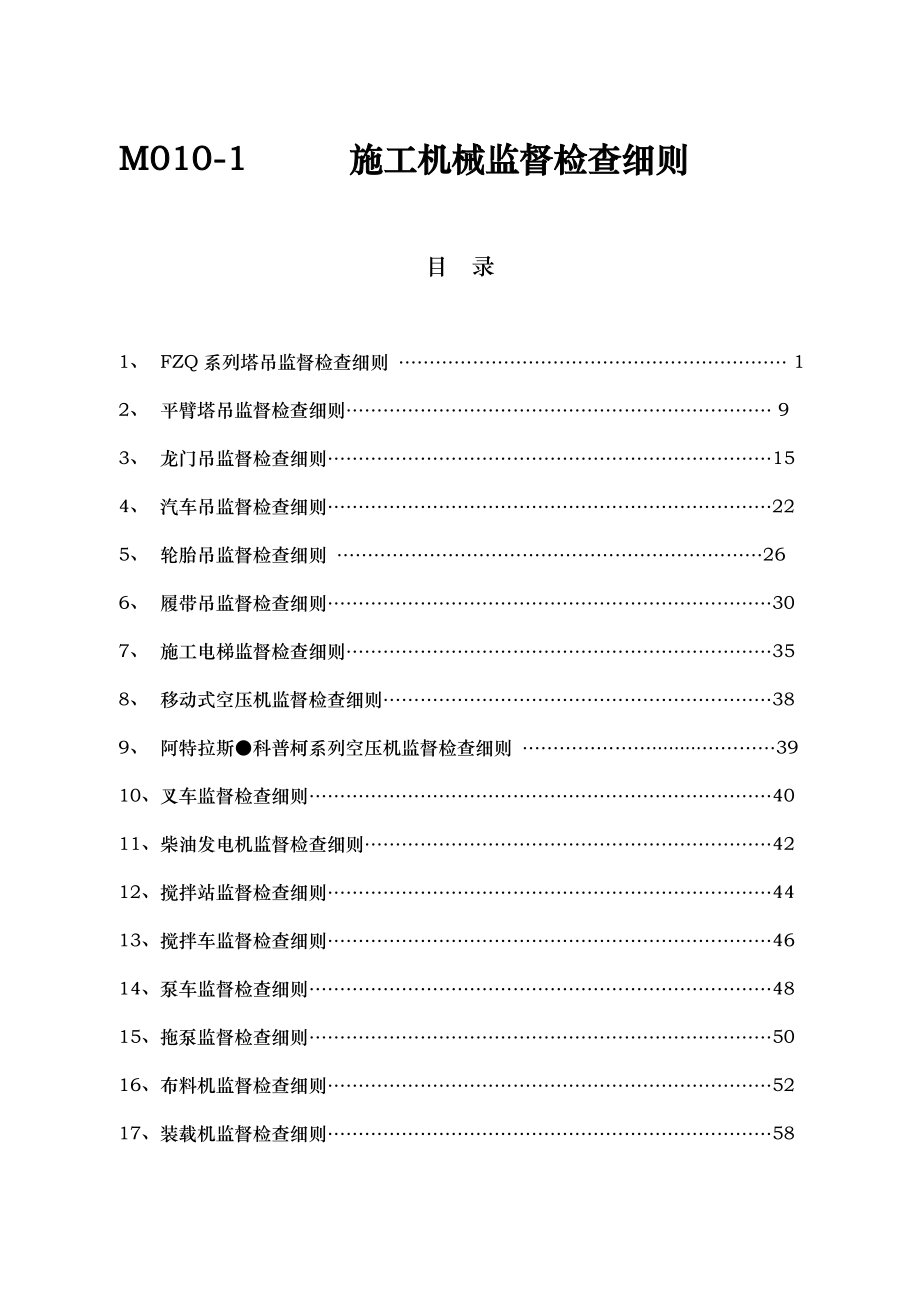

1、M010-1 施工机械监督检查细则目 录1、 FZQ系列塔吊监督检查细则 1 2、 平臂塔吊监督检查细则 93、 龙门吊监督检查细则154、 汽车吊监督检查细则225、 轮胎吊监督检查细则 266、 履带吊监督检查细则307、 施工电梯监督检查细则358、 移动式空压机监督检查细则389、 阿特拉斯科普柯系列空压机监督检查细则 3910、 叉车监督检查细则4011、 柴油发电机监督检查细则4212、 搅拌站监督检查细则4413、 搅拌车监督检查细则4614、 泵车监督检查细则4815、 拖泵监督检查细则5016、 布料机监督检查细则5217、 装载机监督检查细则5818、 烟囱液压提模监督检查

2、细则6019、 水塔液压顶升平桥监督检查细则6520、 多功能升降机监督检查细则6921、 物料提升机监督检查细则7122、 高空作业吊篮监督检查细则7323、 高低腿龙门吊监督检查细则7524、 钢索液压提升装置监督检查监督检查细则7825、 大流量滤油机监督检查细则8026、 卷板机监督检查细则8227、 2200t汽包提升装置监督检查细则8328、 施工电源变压器监督检查细则8529、 逆变焊机监督检查细则8782 / 84FZQ系列塔吊监督检查细则项目: 资产编号: 检查时间: 检查人员:检查项目序号检查容与要求检测结果结论作业环境1.作业环境温度应在2040之间,超出此围应停止作业。

3、2.当作业地点的风力达到五级时,不得进行受风面积大的起吊作业;当风力达到六级及以上时,不得进行起吊作业。3. *塔吊能否360无障碍回转,及作业围是否有其它机械及障碍物。若有障碍,是否制定了防风防碰撞措施,措施在现场是否适用、可靠。4. *起重机工作时,臂架、吊具、辅具、钢丝绳及吊物等与输电线的最小距离应符合下表规定:电压KV111035110220安全距离m垂直方向1.53.04.05.06.0水平方向1.01.52.04.06.05.起重指挥人员应持证上岗,穿反光背心,指挥作业时应在操作人员视线之。采用对讲机指挥,必须设定专用指挥频道,指挥信号必须清晰明确。基础6.基础周围应高于地表,不得

4、积水。若低于地表,应砌筑防水围堰,设置集水坑和抽水泵,及时排水。7.塔吊基础周围不应有开挖现象,如果有应设置防护措施。8.基础沉降每月测量一次,查记录。9.塔吊四个支腿的球铰座高低差不大于5mm,必要时进行调整。接地10.接地线应固定牢固。采用圆钢时,其直径不得小于16mm;采用扁钢时,其厚度不得小于4mm、截面积不得小于160mm。11.接地电阻不得大于4。每季度测量一次。底部配电装置12.总电源必须单独设盘。部装有具有短路、过载、欠压保护功能的断路器。配电箱门需装有供电指示灯及总电源急停按钮。底架13.平台爬梯、栏杆应有踢脚板连接螺栓齐全,牢固可靠。14.产品铭牌规、美观。15.无锈蚀,油

5、漆均匀美观。16.金属结构焊缝应无缺陷和裂纹。17.十字梁与一字梁之间的铰制孔螺栓应无松动、无损坏,螺栓长度应超出螺母23丝。拧紧力矩约为250N.m/ 720N.m。18.FZQ1380、FZQ1650: 基础节与十字梁的抱瓦应无开缝,六角螺栓力矩应达到780N.m。FZQ2200: 基础节与一字梁的对接法兰盘应无开缝,高强螺栓力矩应达到1970N.m。19.混凝土压重无缺损,固定牢固可靠。电梯20.吊笼进出门开启应灵活,门联锁限位灵敏可靠。21.下限位碰块的安装位置,应保证吊笼满载向下运行时,开关触及下限位碰块后自动切断控制电源而停车,且不能冲撞缓冲弹簧。22.登机电梯电缆走向应合理,应无

6、磨损及扭曲。23.吊笼灯光齐全。24.急停开关灵敏可靠。25.防坠器定期每年一次标定。26.定期每三个月一次进行防坠试验。27.各滚轮、背轮的调整间隙及齿轮与齿条的啮合间隙是否正常,如不符合要求应及时进行调整。28.制动器释放手柄的拧紧螺栓,绝对不能拧紧。29.齿条磨损不超标,润滑良好。30.电梯标准节连接螺栓无松动,预紧力矩符合规。31. *上限位碰块的安装位置,应保证吊笼向上运行至限位开关停止后,吊笼底与登机平台平齐。上极限碰块的安装位置,应保证吊笼向上运行至极限开关碰到极限极限碰块而停止后,吊笼底高出最高施工层约150-200mm,且吊笼上部距导轨架顶部距离不小于1.5m。为确保电梯不冒

7、顶,应增设上部机械止挡。32.电梯上止点标识醒目,便于观察。33.电梯上部的登机平台应牢固可靠,栏杆符合要求。塔身34.塔身各处焊缝不得有裂纹、开焊及其它焊接缺陷。35.对于FZQ2200塔吊,塔身所有连接锥度销锁紧螺母应无松动,止退垫片使用正确有效。36.爬梯、平台、栏杆、护圈应符合标准要求,牢固可靠。37.所有抱瓦连接牢固可靠,六角螺栓无松动、无缺损,预紧力矩符合规。38.塔身无锈蚀,油漆均匀美观。附着装置39. *附着点应在钢架节点附近。40.附着撑杆应在水平面上下3以。41.附着梁的固定牢固可靠,应有防下滑措施,各处焊缝不得有裂纹、开焊及其他焊接缺陷。42.附着撑杆销轴圆螺母应用背帽背

8、紧,圆螺母垫圈应正确安装。43.附着撑杆可调螺纹部分应涂抹润滑脂。44. *附着撑杆关节轴承螺纹与螺母的完全接合长度不得小于螺母的厚度。螺母与螺纹的配合间隙不应过大和旷动。45.附着节耳板应无开焊变形。46.重点检查附着节上层标准节接头处的抱瓦连接,此处为重要受力部位。顶升套架及液压顶升系统47.套架铰制孔螺栓应无松动、无损坏,螺栓长度应超出螺母23丝。预紧力矩为250N.m/670 N.m。48.套架各处焊缝不得有裂纹、开焊及其它焊接缺陷。49.套架滚轮、滑块与塔身主弦杆之间的间隙为23mm。50.套架爬梯、平台、栏杆应符合标准要求,牢固可靠。栏杆应有踢脚板。51.套架各层平台应清洁,无杂物

9、。52.套架应无锈蚀,油漆均匀美观。53.顶升油缸、顶升横梁安装可靠,开口销开度规。54.液压站是否有防雨,防火设施。液压油缸应处于收回状态,严禁在踏步处于受力状态。55.液压管路不应渗漏和老化。56.液压缸不得漏油。回转支承57.回转支承润滑良好,无异常噪音、发热及振动冲击。58.回转机构小齿轮与大齿圈啮合平稳,无异常声音。啮合间隙为0.40.8mm。59.齿圈无裂纹、齿面无点蚀剥离。60.前机台与回转支承连接高强螺栓无松动,预紧力矩为2940 N.m/5000 N.m。机台61.爬梯、平台、栏杆应符合标准要求,牢固可靠。栏杆应有踢脚板。62.机台上清洁,无杂物。63.前机台与后机台联结牢靠

10、,开口销安装规。中心滑环64.固定牢靠。65.应有可靠的绝缘防护罩。66.接线牢靠,无松动。67.碳刷磨损不超标。回转机构68.检查刹车手动释放装置是否灵活,操作人员在吊车回转无障碍时的停车是否将回转制动器释放。69.电动机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。70.制动器罩壳规美观,无变形,安装螺栓齐全。71.制动轮应无裂纹、龟裂或破损,与摩擦片压合良好,不得有固定摩擦片铆钉引起的划痕。不得有影响制动性能的油污。72.制动器杆应无变形,零件无损坏,弹簧表面不得有裂纹、伤痕、锈蚀现象。各锁紧螺母无松动。73.液力推动器的工作正常,液压油油质油量符合要

11、求,无漏油和渗油现象,接线应规。74.制动器各铰接处磨损应不超标,当销轴及心轴磨损量超过原直径的5%或椭圆度超过0.5mm时应更换。75.制动器调整适宜,液力推动器推动杆的补偿余量应为812mm。制动完全打开时,制动间隙应小于1.6mm。开闭应灵活,制动平稳可靠。76.检查回转变速箱固定螺栓应紧固,无漏油现象,油位油质应符合要求。操作室77.操作室固定牢固。地面铺设绝缘地板.78.操作室玻璃齐全、清洁,视野开阔。79.操作室应清洁。安全准用证、交接班制度和岗位责任制度、安全操作规程、保养规程、起重作业十不吊、起重性能表以及操作人员证件应按标准化制度贴悬挂规,运转记录应记录详细、准确,保养,检修

12、容记录完善。例行检查记录及时规。80.操作装置灵敏可靠。81.灯光、电铃齐全有效。82.急停开关可靠有效。83.电气系统符合规。84.对讲机等通讯指挥设施应完好,并备有充电电池。85. *检查大小钩极限限位,应灵敏可靠。检查变幅限位在50m,10m及7m时的正确性。7m幅度时,人字架上的机械蝶簧撑杆应准确进入起重臂上的撑杆支座。86. *力矩限制器应可靠有效,当塔吊起重量或力矩大于相应工况下额定数值的90%时发出报警,大于100%时自动切断提升和幅度增大方向的电源。87.风速仪安装位置正确,风速仪工作正常。起重臂88.所有开口销符合规,不得用铁丝铁钉代替,开口销直径与销孔配合适当。89.起重臂

13、根部销轴润滑良好。90.起重臂头部障碍灯可靠有效。91.起重臂各处焊缝不得有裂纹、开焊及其它焊接缺陷。92.滑轮轮缘无缺损、滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷、润滑良好、转动灵活。93.滑轮应有防止钢丝绳跳出轮槽的装置,且不得损坏。94.滑轮槽底直径磨损减少量不大于钢丝绳直径的50%。95.小钩钢丝绳端部固定绳卡不少于4个,绳卡压板应在钢丝绳主要受力的一边,绳卡间距不小于钢丝绳直径的6倍。96.起重臂无锈蚀,油漆均匀美观。电气站97.配电柜无积尘。无杂物。灯光照明齐全有效。98.应配备合格有效的灭火器。99.电气接线应布线整齐美观,牢固可靠,接线柱无氧化现象,接触器上下口螺栓无松动,无

14、接触不良。100.电气隔离装置齐全有效。101.主电路控制电路中的绝缘电阻不小于0.5M。102.吊车进行各个动作,各控制器、继电器和其它控制装置的动作应灵敏可靠。103. *总电源回路的短路保护、失压保护、零位保护、过流保护、相序保护均应可靠有效。人字架104.所有开口销符合规,不得用铁丝铁钉代替,开口销直径与销孔配合适当。105.机台拉索、前斜杆、后竖杆的联结销轴的止轴板安装规,螺栓紧固可靠。106.绞制孔螺栓长度应超出螺母23丝。紧固力矩符合要求。107.各处焊缝不得有裂纹、开焊及其它焊接缺陷。108.滑轮轮缘无缺损、滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷、润滑良好、转动灵活。109

15、.滑轮应有防止钢丝绳跳出轮槽的装置,且不得损坏。110.滑轮槽底直径磨损减少量不大于钢丝绳直径的50%。111.无锈蚀,油漆均匀美观。112.上部平台栏杆应符合规。主起升卷扬系统113.机架固定牢靠,无开焊、变形。无积水。114.电动机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。115.联轴器运转时无撞击、振动,零件无损坏,连接无松动。116.制动器罩壳规美观,无变形,安装螺栓齐全。117.制动器杆应无变形,零件无损坏,弹簧表面不得有裂纹、伤痕、锈蚀现象。各锁紧螺母无松动。118.液力推动器的工作正常,液压油油质油量符合要求,无漏油和渗油现象,接线应规。1

16、19.制动器各铰接处磨损应不超标,当销轴及心轴磨损量超过原直径的5%或椭圆度超过0.5mm时应更换。120. *制动器调整适宜,液力推动器推动杆的补偿余量应为812mm。制动完全打开时,制动间隙应小于1.6mm。开闭应灵活,制动平稳可靠。121. *制动轮的温度不超过200,制动轮应无裂纹、龟裂或破损,与摩擦片压合良好,不得有固定摩擦片铆钉引起的划痕。不得有影响制动性能的油污。122.检查变速箱是否有漏油现象,透气孔是否有效,检查油质油位 ,油位过低或过高都会引起油温升高导致齿轮油氧化变质,目测油质呈深黑色时必须更换。123.监听齿轮啮合的声音,不得有不均匀的噪声和冲击声。124.检查箱体的发

17、热情况,特别是轴承处,温度不得超过 80度。125.卷筒不得有裂纹。126.卷筒上的钢丝绳应排列整齐,无压绳现象。127.钢丝绳磨损断丝不得超标,润滑良好。钢丝绳运行途径无障碍物磨损。128.钢丝绳不允许有扭结、压扁、弯折、笼状奇变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。129.钢丝绳绳端固定应牢固,用楔块连接,楔块不应松动移位。130.钢丝绳余留圈数不应少于3圈。副起升卷扬系统131.机架固定牢靠,无开焊、变形。无积水。132.电动机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。133.联轴器运转时无撞击、振动,零件无损坏,连接无松动。134.制动

18、器罩壳规美观,无变形,安装螺栓齐全。135.制动器杆应无变形,零件无损坏,弹簧表面不得有裂纹、伤痕、锈蚀现象。各锁紧螺母无松动。136.液力推动器的工作正常,液压油油质油量符合要求,无漏油和渗油现象,接线应规。137.制动器各铰接处磨损应不超标,当销轴及心轴磨损量超过原直径的5%或椭圆度超过0.5mm时应更换。138. *制动器调整适宜,液力推动器推动杆的补偿余量应为812mm。制动完全打开时,制动间隙应小于1.6mm。开闭应灵活,制动平稳可靠。139. *制动轮的温度不超过200,制动轮应无裂纹、龟裂或破损,与摩擦片压合良好,不得有固定摩擦片铆钉引起的划痕。不得有影响制动性能的油污。140.

19、检查变速箱是否有漏油现象,透气孔是否有效,检查油质油位 ,油位过低或过高都会引起油温升高导致齿轮油氧化变质,目测油质呈深黑色时必须更换。141.监听齿轮啮合的声音,不得有不均匀的噪声和冲击声。142.检查箱体的发热情况,特别是轴承处,温度不得超过 80度。143.卷筒不得有裂纹。144.卷筒上的钢丝绳应排列整齐,无压绳现象。145.钢丝绳磨损断丝不得超标,润滑良好。钢丝绳运行途径无障碍物磨损。146.钢丝绳不允许有扭结、压扁、弯折、笼状奇变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。147.钢丝绳绳端固定应牢固,用楔块连接,楔块不应松动移位。148.钢丝绳余留圈数不应少于3圈。变幅卷扬系统

20、149.机架固定牢靠,无开焊、变形。无积水。150.电动机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。151.联轴器运转时无撞击、振动,零件无损坏,连接无松动。152.制动器罩壳规美观,无变形,安装螺栓齐全。153.制动器杆应无变形,零件无损坏,弹簧表面不得有裂纹、伤痕、锈蚀现象。各锁紧螺母无松动。154.液力推动器的工作正常,液压油油质油量符合要求,无漏油和渗油现象,接线应规。155.制动器各铰接处磨损应不超标,当销轴及心轴磨损量超过原直径的5%或椭圆度超过0.5mm时应更换。156. *制动器调整适宜,液力推动器推动杆的补偿余量应为812mm。制动完全

21、打开时,制动间隙应小于1.6mm。开闭应灵活,制动平稳可靠。157. *制动轮的温度不超过200,制动轮应无裂纹、龟裂或破损,与摩擦片压合良好,不得有固定摩擦片铆钉引起的划痕。不得有影响制动性能的油污。158.变速箱体应无变形或裂纹,地脚螺栓应无松动。159.检查变速箱是否有漏油现象,透气孔是否有效,检查油质油位,油位过低或过高都会引起油温升高导致齿轮油氧化变质,目测油质呈深黑色时必须更换。160.监听齿轮啮合的声音,不得有不均匀的噪声和冲击声。161.检查箱体的发热情况,特别是轴承处,温度不得超过 80度。162.开式齿轮磨损不超标,润滑良好。163.卷筒不得有裂纹。164.卷筒润滑油杯齐全

22、,润滑良好。165.卷筒上的钢丝绳应排列整齐,无压绳现象。166.钢丝绳磨损断丝不得超标,润滑良好。钢丝绳运行途径无障碍物磨损。167.钢丝绳不允许有扭结、压扁、弯折、笼状奇变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。168.钢丝绳绳端固定应牢固,用楔块连接,楔块不应松动移位。169.钢丝绳余留圈数不应少于3圈。平衡重170.平衡重应排列整体,固定牢固。吊钩171.吊钩标识和防脱钩装置齐全。172.转动部分应灵活,表面应光洁,无裂纹、剥裂等缺陷,有缺陷不得焊补。173.危险断面磨损量不大于10%。174.开口度增加量不大于15%。塔身垂直度175. *偏差不大于L/1500L为塔身高度一

23、层附着时偏差小于20mm二层附着时偏差小于35mm运转记录176.必须认真填写,笔迹工整清楚,填写规。177.机械运转小时如实填写运转小时数。178.工作容栏,必须填写清楚、详细、完整。179.在保养容栏的容与保养通知单相符,与运转记录对应。180.修理记录在各栏容逐项认真填写。181.运转记录的所有容必须填写,不能有漏填现象,操作人员的特殊工种证粘贴在最后一页上。每日例检182.根据日检情况如实填写,不得漏填乱填。单机档案183.机械调度单签字齐全。184.基础验收资料、基础沉降观测资料齐全。185.接地电阻、主电路绝缘电阻记录齐全。186.作业指导书H、S点验证签字齐全。187.交底和作业

24、票齐全。188.安装过程记录齐全。189.安全技术检验报告、负荷试验报告齐全。190.技术监督部门检验报告齐全。191.机械保养资料齐全。192.机械修理记录齐全。193.机械说明书、电气图纸、润滑图标齐全。194.机械达标检查评分表、限期整改通知单齐全完善。195.其他资料齐全。其它196.197.198.199.200.备注:1. 带*的项目存在的缺陷均为严重缺陷,其余为一般项目。2. 一般项目存在的缺陷一般评定为一般缺陷,但一般项目存在的缺陷可以视缺陷可能造成的危害程度评定为严重缺陷。3本监督检查细则适用于FZQ1380、FZQ1650、FZQ2200自升塔式起重机。平臂塔吊监督检查细则

25、项目: 资产编号: 检查时间: 检查人员:检查项目序号检查容与要求检测结果结论作业环境1.作业环境温度应在2040之间,超出此围应停止作业。2.当作业地点的风力达到五级时,不得进行受风面积大的起吊作业;当风力达到六级及以上时,不得进行起吊作业。3. *塔吊能否360无障碍回转,及作业围是否有其它机械及障碍物。若有障碍,是否制定了防风防碰撞措施,措施在现场是否适用、可靠。4. *起重机工作时,臂架、吊具、辅具、钢丝绳及吊物等与输电线的最小距离应符合下表规定:电压KV111035110220安全距离m垂直方向1.53.04.05.06.0水平方向1.01.52.04.06.05.起重指挥人员应持证

26、上岗,穿反光背心,指挥作业时应在操作人员视线之。采用对讲机指挥,必须设定专用指挥频道,指挥信号必须清晰明确。基础和轨道6.基础周围应高于地表,不得积水。若低于地表,应砌筑防水围堰,设置集水坑和抽水泵,及时排水。7.塔吊基础周围不应有开挖现象,如果有应设置防护措施。8.基础沉降每月测量一次,查记录。9.塔吊四个支腿的高低差不大于2mm。10.对于行走式塔吊,轨道应可靠固定,螺栓不得松动,压板不得开焊或变形,轨面不得有裂纹、疤痕和影响安全运行等缺陷如严重磨损等。11.对于行走式塔吊,两轨道轨距误差不大于6mm。12.对于行走式塔吊,轨道顶面的纵向倾斜度不大于3/1000,且全行程高低差不大于10m

27、m;同一截面两平行轨道的标高相对差不大于10mm;13.对于行走式塔吊,两平行轨道的接头位置应错开,其错开距离不能等于塔吊前后行走轮的距离;14.对于行走式塔吊,轨道接头处高低差及侧向错位不大于2mm;且接头处间隙不大于4mm15.对于行走式塔吊,轨道过路处要保持清洁,露出枕木连接螺栓,以便检查轨道。16.对于行走式塔吊,不得将轨道作为地线连接使用。17.对于行走式塔吊,在挡轨器前端合适位置安装行走限位。保证门座吊行走机构停止运行后能在缓冲器前停止.18.对于行走式塔吊,挡轨器安装齐全并距轨道头2m,上部与行走台车接触处安装缓冲木块,且能够同时接触。19.对于行走式塔吊,在轨道端部设置有缓冲防

28、出轨装置接地20.接地线应固定牢固。采用圆钢时,其直径不得小于16mm;采用扁钢时,其厚度不得小于4mm、截面积不得小于160 mm。21.接地电阻不得大于4。每季度测量一次。底部配电装置22.总电源必须单独设盘。部装有具有短路、过载、欠压保护功能的断路器。配电箱门需装有供电指示灯及总电源急停按钮。塔身23.塔身各处焊缝不得有裂纹、开焊及其它焊接缺陷。24.塔身所有连接销轴应无松动,小竖销安装正确,开口销使用规。25.爬梯、平台、栏杆、护圈应符合标准要求,牢固可靠。26.塔身无锈蚀,油漆均匀美观。附着装置27. *附着点应在钢架节点附近。28.附着撑杆应在水平面上下3以。29.附着梁的固定牢固

29、可靠,应有防下滑措施,各处焊缝不得有裂纹、开焊及其他焊接缺陷。30.附着撑杆销轴圆螺母应用背帽背紧,圆螺母垫圈应正确安装。31.附着撑杆可调螺纹部分应涂抹润滑脂。32. *附着撑杆关节轴承螺纹与螺母的完全接合长度不得小于螺母的厚度。螺母与螺纹的配合间隙是否过大。33.附着节耳板应无开焊变形。34.重点检查附着节上层标准节接头处的销轴连接,此处为重要受力部位。35.附着框安装正确,销轴开口销使用规,斜铁安装正确。顶升套架及液压顶升系统36.套架连接螺栓应无松动、无损坏,螺栓长度应超出螺母23丝。37.套架各处焊缝不得有裂纹、开焊及其它焊接缺陷。38.套架滚轮、滑块与塔身主弦杆之间的间隙为23mm

30、。39.套架爬梯、平台、栏杆应符合标准要求,牢固可靠。栏杆应有踢脚板。40.套架各层平台应清洁,无杂物。41.套架应无锈蚀,油漆均匀美观。42.顶升油缸、顶升横梁安装可靠,开口销开度规。43.液压站是否有防雨,防火设施。液压油缸应处于收回状态,严禁在踏步处于受力状态。44.液压管路不应渗漏和老化。45.液压缸不得漏油。回转支承46.回转支承润滑良好,无异常噪音、发热及振动冲击。47.回转机构小齿轮与大齿圈啮合平稳,无异常声音。啮合间隙为0.40.8mm。48.齿圈无裂纹、齿面无点蚀剥离。回转机构49.检查刹车手动释放装置是否灵活,操作人员在吊车回转无障碍时的停车是否将回转制动器释放。50.电动

31、机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。51.制动器罩壳规美观,无变形,安装螺栓齐全。52.制动器制动灵敏可靠,各部位固定牢固,磨损不超标。53.检查回转变速箱固定螺栓应紧固,无漏油现象,油位油质应符合要求。54.栏杆、平台安装应符合标准要求,牢固可靠。塔帽55.所有开口销符合规,不得用铁丝铁钉代替,开口销直径与销孔配合适当。56.塔帽与回转机构连接高强螺栓无缺损,紧固力矩1000N*m。57.塔帽顶部障碍灯可靠有效。58.塔帽各处焊缝不得有裂纹、开焊及其它焊接缺陷。59.滑轮轮缘无缺损、滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷、润滑良好、转动灵活

32、。60.滑轮应有防止钢丝绳跳出轮槽的装置,且不得损坏。61.滑轮槽底直径磨损减少量不大于钢丝绳直径的50%。62.塔帽无锈蚀,油漆均匀美观。63.栏杆、平台安装应符合标准要求,牢固可靠。操作室64.操作室固定牢固。65.操作室玻璃齐全、清洁,视野开阔。66.操作室应清洁。安全准用证、交接班制度和岗位责任制度、安全操作规程、保养规程、起重作业十不吊、起重性能表以及操作人员证件应按标准化制度贴悬挂规,运转记录应记录详细、准确,保养,检修容记录完善。例行检查记录及时规。67.操作装置灵敏可靠。68.灯光、电铃齐全有效。69.急停开关可靠有效。70.电气系统符合规。71.对讲机等通讯指挥设施应完好,并

33、备有充电电池。72. *检查吊钩极限限位,应灵敏可靠。检查变幅限位的正确性。73. *重量限制器和力矩限制器应可靠有效,当塔吊起重量或力矩大于相应工况下额定数值的90%时发出报警,大于100%时自动切断提升和幅度增大方向的电源。74.风速仪安装位置正确,风速仪工作正常。起重臂75.所有开口销符合规,不得用铁丝铁钉代替,开口销直径与销孔配合适当。76.起重臂头部障碍灯可靠有效。77.起重臂拉杆安装符合说明书要求,牢固可靠。78.挡风板安装应符合标准要求,牢固可靠。79.起重臂各处焊缝不得有裂纹、开焊及其它焊接缺陷。80.滑轮轮缘无缺损、滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷、润滑良好、转动灵

34、活。81.滑轮应有防止钢丝绳跳出轮槽的装置,且不得损坏。82.滑轮槽底直径磨损减少量不大于钢丝绳直径的50%。83.大钩钢丝绳端部楔套安装正确。84.起重臂无锈蚀,油漆均匀美观。变幅小车85.小车上部滑轮无缺损,转动、润滑良好。86.两小车连接装置牢固可靠,各部件无变形、开焊。87.滑轮轮缘无缺损、滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷、润滑良好、转动灵活。88.滑轮应有防止钢丝绳跳出轮槽的装置,且不得损坏。89.滑轮槽底直径磨损减少量不大于钢丝绳直径的50%。90.变幅小车各处焊缝不得有裂纹、开焊及其它焊接缺陷。91.变幅小车无锈蚀,油漆均匀美观。平衡臂92.栏杆、挡板、平台安装应符合标

35、准要求,牢固可靠。93.平衡臂拉杆安装符合说明书要求,牢固可靠。94.所有开口销符合规,不得用铁丝铁钉代替,开口销直径与销孔配合适当。95.平衡臂各处焊缝不得有裂纹、开焊及其它焊接缺陷。96.平衡臂无锈蚀,油漆均匀美观。配电柜97.配电柜无积尘。无杂物。灯光照明齐全有效。98.应配备合格有效的灭火器。99.电气接线应布线整齐美观,牢固可靠,接线柱无氧化现象,接触器上下口螺栓无松动,无接触不良。100.电气隔离装置齐全有效。101.主电路控制电路中的绝缘电阻不小于0.5M。102.吊车进行各个动作,各控制器、继电器和其它控制装置的动作应灵敏可靠。103. *总电源回路的短路保护、失压保护、零位保

36、护、过流保护、相序保护均应可靠有效。起升系统104.机架固定牢靠,无开焊、变形。无积水。105.电动机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。106.联轴器运转时无撞击、振动,零件无损坏,连接无松动。107.制动器罩壳规美观,无变形,安装螺栓齐全。108.制动器制动灵敏可靠,各部位固定牢固,磨损不超标。109.检查变速箱是否有漏油现象,透气孔是否有效,检查油质油位 ,油位过低或过高都会引起油温升高导致齿轮油氧化变质,目测油质呈深黑色时必须更换。110.监听齿轮啮合的声音,不得有不均匀的噪声和冲击声。111.检查箱体的发热情况,特别是轴承处,温度不得超过

37、 80度。112.卷筒不得有裂纹。113.卷筒上的钢丝绳应排列整齐,无压绳现象。114.钢丝绳磨损断丝不得超标,润滑良好。钢丝绳运行途径无障碍物磨损。115.钢丝绳不允许有扭结、压扁、弯折、笼状奇变、断股、波浪形、钢丝或绳股、绳芯挤出等变形现象。116.钢丝绳绳端固定应牢固,用楔块连接,楔块不应松动移位。117.钢丝绳余留圈数不应少于3圈。变幅系统118.机架固定牢靠,无开焊、变形。无积水。119.电动机工作正常,无过热、无异常晃动和声响。碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。120.联轴器运转时无撞击、振动,零件无损坏,连接无松动。121.制动器罩壳规美观,无变形,安装螺栓齐全。12

38、2.制动器制动灵敏可靠,各部位固定牢固,磨损不超标。123.变速箱体应无变形或裂纹,地脚螺栓应无松动。124.检查变速箱是否有漏油现象,透气孔是否有效,检查油质油位,油位过低或过高都会引起油温升高导致齿轮油氧化变质,目测油质呈深黑色时必须更换。125.监听齿轮啮合的声音,不得有不均匀的噪声和冲击声。126.检查箱体的发热情况,特别是轴承处,温度不得超过 80度。127.卷筒不得有裂纹。128.卷筒润滑油杯齐全,润滑良好。129.卷筒上的钢丝绳应排列整齐,无压绳现象。130.钢丝绳磨损断丝不得超标,润滑良好。钢丝绳运行途径无障碍物磨损。131.钢丝绳不允许有扭结、压扁、弯折、笼状奇变、断股、波浪

39、形、钢丝或绳股、绳芯挤出等变形现象。132.钢丝绳绳端固定应牢固。133.钢丝绳余留圈数不应少于3圈。平衡重134.平衡重应排列整体,固定牢固。吊钩135.吊钩标识和防脱钩装置齐全。136.转动部分应灵活,表面应光洁,无裂纹、剥裂等缺陷,有缺陷不得焊补。137.危险断面磨损量不大于10%。138.开口度增加量不大于15%。塔身垂直度139. *偏差不大于L/1500L为塔身高度一层附着时偏差小于20mm二层附着时偏差小于mm三层附着时偏差小于50mm运转记录140.必须认真填写,笔迹工整清楚,填写规。141.机械运转小时如实填写运转小时数。142.工作容栏,必须填写清楚、详细、完整。143.在

40、保养容栏的容与保养通知单相符,与运转记录对应。144.修理记录在各栏容逐项认真填写。145.运转记录的所有容必须填写,不能有漏填现象,操作人员的特殊工种证粘贴在最后一页上。每日例检146.根据日检情况如实填写,不得漏填乱填。单机档案147.机械调度单签字齐全。148.基础验收资料、基础沉降观测、垂直度观测资料齐全。149.接地电阻、主电路绝缘电阻记录齐全。150.作业指导书H、S点验证签字齐全。151.交底和作业票齐全。152.安装过程记录齐全。153.安全技术检验报告、负荷试验报告齐全。154.技术监督部门检验报告齐全。155.机械保养资料齐全。156.机械修理记录齐全。157.机械说明书、

41、电气图纸、润滑图表齐全。158.机械达标检查评分表、限期整改通知单齐全。159.其他资料齐全。其它160.161.162.163.164.165.166.备注:1. 带*的项目存在的缺陷均为严重缺陷,其余为一般项目。2. 一般项目存在的缺陷一般评定为一般缺陷,但一般项目存在的缺陷可以视缺陷可能造成的危害程度评定为严重缺陷。3本监督检查细则适用于小车变幅的4t、6t、8t、16t平臂塔吊。龙门吊监督检查细则项目: 资产编号: 检查时间: 检查人员:检查项目序号检查容与要求检测结果结论作业环境1.作业环境温度应在2040之间,超出此围应停止作业。2.当作业地点的风力达到五级时,不得进行受风面积大的

42、起吊作业;当风力达到六级及以上时,不得进行起吊作业。3. *起重机大车轨道附近和吊运通道上,及作业围是否有其它机械及障碍物。若有障碍,是否制定了防风防碰撞措施,措施在现场是否适用、可靠。4. *起重机工作时,桥架、吊具、辅具、钢丝绳及吊物等与输电线的最小距离应符合下表规定:电压KV111035110220安全距离m垂直方向1.53.04.05.06.0水平方向1.01.52.04.06.05.起重指挥人员应持证上岗,穿反光背心,指挥作业时应在操作人员视线之。轨道基础6.轨道基础必须按设计要求压实,碎石基础必须平整捣实,轨枕之间应填满碎石;轨道接头处必须有枕木支撑,不得悬空。7.基础周围应高于地

43、表,不得积水,并应砌筑排水沟,及时排水。8.轨道应可靠固定,螺栓不得松动,压板不得开焊或变形。轨面不得有裂纹、疤痕和影响安全运行等缺陷。9.轨道顶面沿长度方向的倾斜度不大于1/1000,两轨道顶面高度差不大于10cm。10.轨距误差不大于公称值的1/1000,其绝对值不大于6cm;轨道接头间隙在24mm之间;接头处两轨道顶高度差不大于2mm;轨道接头位置错开应大于1500mm。11.挡轨器安装齐全并距轨道端部2m。12.基础沉降每月测量一次,查记录。接地13.接地线应固定牢固。采用圆钢时,其直径不得小于16mm;采用扁钢时,其厚度不得小于4mm、截面积不得小于160 mm。每20m设置一组.1

44、4.接地电阻不得大于4,每季度测量一次。底部配电装置15.总电源必须单独设盘。部装有具有短路、过载、欠压保护功能的断路器。大车行走台车处应设有总电源急停按钮。行走电缆及电缆滚筒16.行走电缆无破损处,固定牢固,没有电缆窜动及摆动摩擦现象。17.在行走电缆落地处,要填平轨道枕木,铺设细沙,以保护电缆,不得有电缆收放时枕木摩擦电缆现象发生。18.电缆滚筒中心与电缆固定摆动位置对齐,电缆在滚筒上有序排列。19.对于压铁式电缆卷筒,压铁钢丝绳应正确穿绕,端部至少使用3个绳卡固定。行走台车及大车行走机构20.平台爬梯、栏杆应有踢脚板连接螺栓齐全,牢固可靠。21.无锈蚀,油漆均匀美观。22.金属结构焊缝应

45、无缺陷和裂纹。23.台车与支腿之间的铰制孔螺栓应无松动、无损坏,螺栓长度应超出螺母23丝。拧紧力矩约为250N.m。24.大、小车运行机构或其轨道端部应设缓冲器和端部止挡,缓冲器性能应可靠。端部止挡固定牢靠,两边止挡应同时接触缓冲器。对于轨道端部有较大落差的,应有防止龙门吊冲出轨道的措施。25.大车运行机构应在两端装设行程限位开关。碰撞限位开关后,起重机应能在缓冲器前停止。26.露天作业的起重机应装夹轨器和锚定装置或铁鞋等防风装置,各零件应无缺损,性能可靠。27.变速箱体应无变形或裂纹,地脚螺栓应无松动。28.对于新型30t龙门吊, 变速箱与行走台车联结处不得开焊.29.检查变速箱是否有漏油现

46、象,透气孔是否有效,检查油质油位,油位过低或过高都会引起油温升高导致齿轮油氧化变质,目测油质呈深黑色时必须更换。30.监听齿轮啮合的声音,不得有不均匀的噪声和冲击声。31.检查箱体的发热情况,特别是轴承处,温度不得超过 80度。32.电动机工作正常,无过热、无异常晃动和声响;碳刷磨损不超标,接线牢靠,接线盒应有防雨措施。33.联轴器运转时无撞击、振动,零件无损坏,连接无松动。34.制动器罩壳规美观,无变形,安装螺栓齐全。35.制动器杆应无变形,零件无损坏,弹簧表面不得有裂纹、伤痕、锈蚀现象。各锁紧螺母无松动。36.液力推动器的工作正常,液压油油质油量符合要求,无漏油和渗油现象,接线应规。37.

47、制动器各铰接处磨损应不超标,当销轴及心轴磨损量超过原直径的5%或椭圆度超过0.5mm时应更换。38.制动器调整适宜,液力推动器推动杆的补偿余量应为812mm。制动完全打开时,制动间隙应小于1.6mm。开闭应灵活,制动平稳可靠。39.制动轮的温度不超过200,制动轮应无裂纹、龟裂或破损,与摩擦片压合良好,不得有固定摩擦片铆钉引起的划痕。不得有影响制动性能的油污。40.对于新型40t龙门吊,行走制动器的正常工作间隙=0.5mm,最大允许工作间隙=1.2mm,超过最大工作间隙时应进行调整。当摩擦片磨损接近制动盘的铝芯时应及时予以更换,否则制动器易损坏。41.大车行走轮不得啃轨。42.车轮轮缘的磨损量

48、不得超过轮缘名义厚度的50;轮缘厚度变曲变形不得超过原厚度的20。43.扫轨板应固定牢固,无边形,距轨道面应不大于10mm。44.产品标识清楚/规.45.行走台车上设置总电源急停按钮.灵敏/有效/标识清楚.操作室46.操作室固定牢固。47.司机室应设灭火器和绝缘地板,室外应设电铃,性能有效,门的开向符合规定48.露天作业的起重机司机室应防雨、防晒、防风。当工作环境温度高于35或低于5时应设降温或采暖装置,且性能有效。49.操作室玻璃齐全、清洁,视野开阔。50.操作室应清洁。安全准用证、交接班制度和岗位责任制度、安全操作规程、保养规程、起重作业十不吊、起重性能表以及操作人员证件应按标准化制度贴悬

49、挂规,运转记录应记录详细、准确,保养,检修容记录完善。例行检查记录及时规。51.操作应轻便灵活,档位清晰,零位手感明确,工作可靠。操作手柄有防止意外接通的保护装置。52.灯光、电铃齐全有效。53.急停开关可靠有效。54.电气系统符合规。55. *检查大小钩极限限位,应灵敏可靠。检查小跑车变幅限位的灵敏性。56. *力矩限制器应可靠有效,当起重量大于额定数值的90%时发出报警,大于100%时自动切断提升方向的电源。支腿及桥架57.各钢结构无锈蚀,油漆均匀美观58.各处焊缝不得有裂纹、开焊及其它焊接缺陷。59.滑轮轮缘无缺损、滑轮槽表面应光洁平滑不应有损伤钢丝绳的缺陷、润滑良好、转动灵活。60.滑

50、轮应有防止钢丝绳跳出轮槽的装置,且不得损坏。61.滑轮槽底直径磨损减少量不大于钢丝绳直径的50%。62.钢丝绳端部固定绳卡不少于4个,绳卡压板应在钢丝绳主要受力的一边,绳卡间距不小于钢丝绳直径的6倍。63.各连接铰制孔螺栓应无松动、无锈蚀、无损坏,螺栓长度应超出螺母23丝。拧紧力矩M24为660N.m,M20为385N.m。64.各门限位开关齐全、灵敏可靠。65.爬梯、平台、栏杆、应符合标准要求,牢固可靠。66.钢丝绳托辊固定牢固,运转灵活。67.对于销轴式10t龙门吊, 桥架悬挂销销轴安装到位,开口销开口规,不得使用铁丝代替开口销。在桥架连接销轴后端部应装有防止销轴串动的挡板。电气站68.配电柜无积尘。无杂物。灯光照明齐全有效。69.应配备合格有效的灭火器。70.电气接线应布线整齐美观,牢固可靠,接线柱无氧化现象,接触器上下口螺栓无松动,无接触不良。71.电气隔离装置齐全有效。72.主电路控制电路中的绝缘电阻不小于0.5M。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。