氟碳铈矿冶炼工艺综合评述

氟碳铈矿冶炼工艺综合评述

《氟碳铈矿冶炼工艺综合评述》由会员分享,可在线阅读,更多相关《氟碳铈矿冶炼工艺综合评述(27页珍藏版)》请在装配图网上搜索。

1、氟碳铈矿冶炼工艺综合评述营作者简介:20XX7月毕业于有色金属研究总院,获博士学位,师承中国工程院院士国成教授。研究方向:稀土湿法冶金XX地址:grinmlyvip.sina.欢迎大家共同探讨氟碳铈矿冶炼工艺。1. 1. 关于氟碳铈矿1,2,3目前世界上已知的稀土矿物及含有稀土元素的矿物有250多种,稀土元素含量较高的矿物有60多种,具有工业价值的矿物不到10种,主要有:独居石PO4 含REO65.13%;氟碳铈矿CeFCO3含REO74.77%;氟菱钙铈矿Ce2Ca3F2 含REO60.30%;氟碳铈镧矿FCO3 含REO70%;褐廉石 23O含REO23.12%;烧绿石NaCaNb2O3F

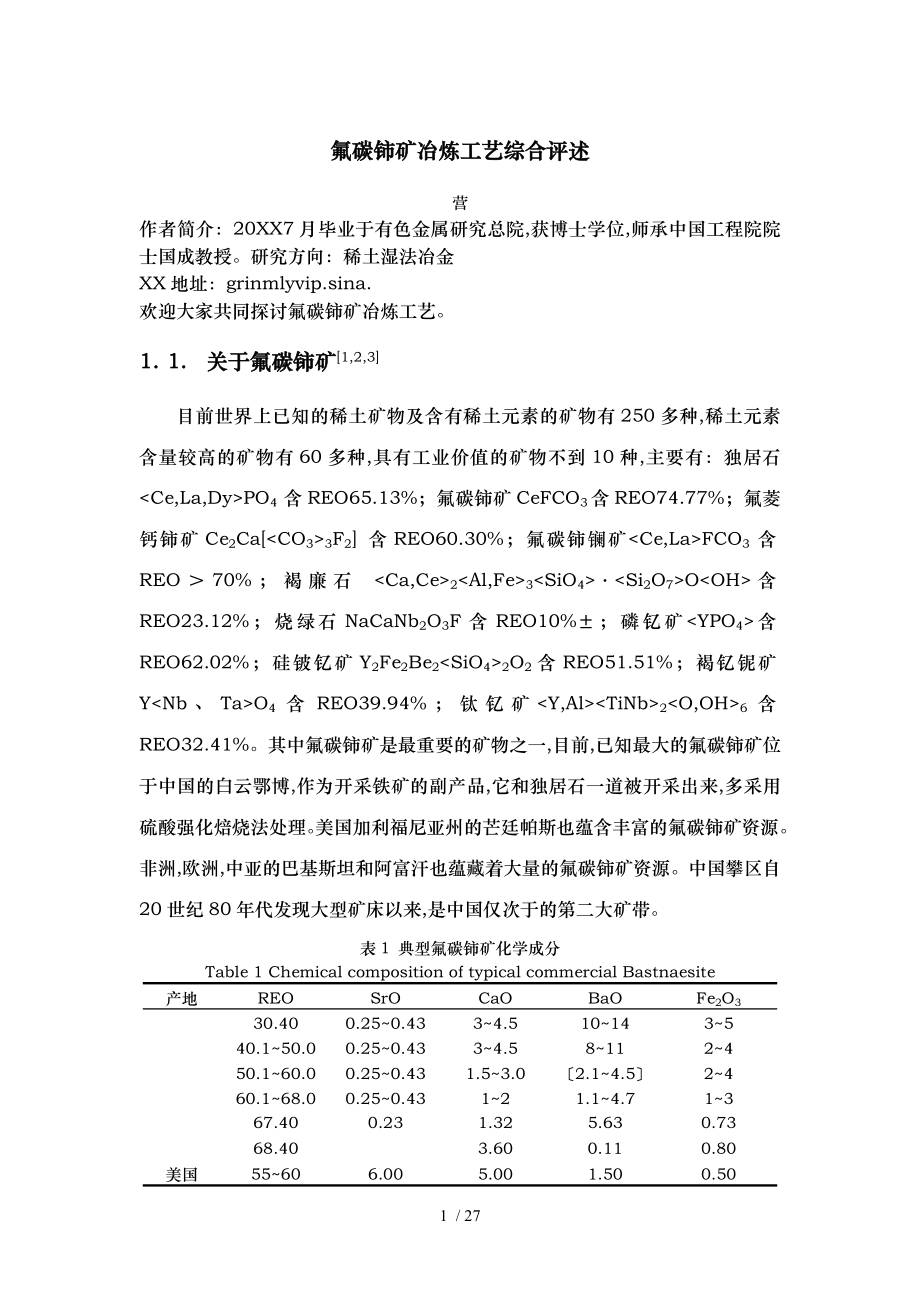

2、含REO10%;磷钇矿含REO62.02%;硅铍钇矿Y2Fe2Be22O2含REO51.51%;褐钇铌矿YO4含REO39.94%;钛钇矿26含REO32.41%。其中氟碳铈矿是最重要的矿物之一,目前,已知最大的氟碳铈矿位于中国的白云鄂博,作为开采铁矿的副产品,它和独居石一道被开采出来,多采用硫酸强化焙烧法处理。美国加利福尼亚州的芒廷帕斯也蕴含丰富的氟碳铈矿资源。非洲,欧洲,中亚的巴基斯坦和阿富汗也蕴藏着大量的氟碳铈矿资源。中国攀区自20世纪80年代发现大型矿床以来,是中国仅次于的第二大矿带。表1 典型氟碳铈矿化学成分Table 1 Chemical composition of typica

3、l commercial Bastnaesite产地REOSrOCaOBaOFe2O330.400.250.4334.510143540.150.00.250.4334.58112450.160.00.250.431.53.02.14.52460.168.00.250.43121.14.71367.400.231.325.630.7368.403.600.110.80美国55606.005.001.500.50产地SiO2P2O5ThO2FCO2其它10170.350.503.54.88110.350.5045.545.50.350.5056.50.51.80.451.067.21.08240

4、.0670.45美国0.401.910.1428.600.5氟碳铈矿主要化学成分为CeFCO3,精矿中伴生石英、方解石、磷灰石和铝土矿等。具有玻璃光泽、油脂光泽,条痕呈白色、黄色,透明至半透明。密度为4.705.10克/立方厘米,硬度44.5,性脆,有时具放射性、弱磁性。能溶于稀HCl、HNO3、H2SO4、H3PO4等强矿物酸中。它是提取铈族稀土元素的重要矿物原料。由于产地不同、成因不同,氟碳铈矿中的成分及稀土配分也略有所差异,表1和表2列出了几种典型的氟碳铈矿化学成分及稀土配分2,4。表2 典型氟碳铈矿精矿稀土配分Table 2 Rare Earth oxide content of ty

5、pical commercial Bastnaesite产地La2O3CeO2Pr6O11Nd2O3Sm2O3Eu2O3Gd2O3Tb4O723.050.06.218.50.80.20.70.132.9448.754.3912.700.730.10.10.127.5049.904.5014.001.250.250.580.042美国33.249.14.312.00.80.10.1痕产地Dy2O3Ho2O3Er2O3Tm2O3Yb2O3Lu2O3Y2O3REO0.1痕/0.008痕/0.008痕痕/0.004痕/0.01痕/0.31369.140.10.10.10.10.10.10.169.30

6、0.110.0580.0720.0320.7667.40美国痕痕痕痕痕痕0.12. 2. 氟碳铈矿处理工艺综述5美国、非洲、中国和的氟碳铈矿中不含有独居石,因此冶炼比矿较为容易。一般地,氟碳铈矿精矿品位工业应用经济点通常为TREO50%。如果品位要求高,则选矿成本将增加,稀土收率低,品位如果低于50%则分解工序耗酸量加大,批次生产能力下降,渣量增加,同时产品品质还会受到影响。处理氟碳铈矿的方法可以分为火法和湿法两种,湿法处理氟碳铈矿的关键在于如何解决好氟在冶炼流程中的干扰,防止生成稀土氟化物。同时,还应该注重工艺的简便性,化学试剂消耗量,以及环境污染等问题。特别是现在稀土市场低迷,稀土氧化物价

7、格久抑不扬的情况下,降低成本,获得高品质产品以及产品结构的合理性等问题已成为处理冶炼氟碳铈矿的应解决的主要问题。由于氟碳铈矿中轻稀土含量高,放射性元素含量低,美国及法国已用来取代含放射性元素铀、钍高的独居石作为生产铈及轻稀土的原料,以减少对环境的放射性污染。也正是这个原因,使得氟碳铈矿冶炼工艺成为业界一个研究焦点。几十年来,氟碳铈矿的冶炼处理工艺已经发展到十数种,湿法工艺包括酸法、碱法、酸碱联合法。火法工艺包括矿热炉法,直接电解法,制备稀土硅铁化合物以及加碳氯化法等。也有用氟碳铈矿直接制备抛光粉、燃料电池的交换膜等不同的直接应用方法。2.1 2.1 氧化焙烧-硝酸浸出制备氧化钕68为了直接从氟

8、碳铈矿获得当时市场上畅销的氧化钕,罗纳-普朗克公司设计了一种从氟碳铈矿中获得Nd2O3和Pr/Nd混合物的工艺。该方法的原料是经过浮选-重选所得到4075%的氟碳铈矿。在700焙烧3小时,用6.5molL-1 HNO3于60条件下浸出、过滤得到370gL-14.8gL-1F-,0.35gL-1 Fe2O3溶液,铈和钍基本留在浸出渣中,进入浸出液的铈77%呈四价形式。将料液蒸发浓缩至490gL-1,接入萃取分离线。其原则流程如图1所示。可以采用两种方法处理上述所得到的原料液,萃取分离稀土,分别得到Nd2O3或镨钕混合物,如图2所示。方法一:萃取段和洗涤段理论级数各20级,反萃段10级。第20级进

9、料。出口水相中含有85.9%La2O3,2.4%CeO2,11.7%Pr6O11。出口有机相反萃,蒸发浓缩再经进一步萃取分离。萃取段洗涤段各20级,10级反萃。出口有机相含有56.2%Sm2O3,43.7%其它稀土,0.12% Nd2O3;出口水相得到99.4% Nd2O3,0.6%Pr6O11。方法二:萃取段和洗涤段理论级数为48级,反萃10级,第20级进料,出口水相得到97.2%La2O3,2.7%CeO2,0.1Pr6O11。出口有机相中含有24.6%Pr6O11,66.8%Nd2O3,0.01CeO2,8.5%其它稀土。有机相经反萃、蒸发浓缩再进行萃取分离。萃取段和洗涤段理论级数为48

10、级,22级进料,水相出口得到26.9%Pr6O11,73.1%Nd2O3,出口有机相产品中含有56.2%Sm2O3,43.6%其它稀土,0.19%Nd2O3。萃取体系有机相均采用75%TBP-Exxon石油裂解物。该工艺主要是为了从氟碳铈矿中提取Nd2O3而设计的,矿物中的有价成分不能被综合利用,留下了大量的铈、钍渣,不仅稀土收率受到影响,而且后续处理困难。另外,由于氟碳铈矿中含钕较独居石少,因此采用该工艺获得氧化钕比用独居石矿成本高,且整体产品结构不合理。2.2 2.2 氧化焙烧-盐酸浸出法9,10该方法是美国钼公司1965年分解氟碳铈矿的经典方法。20世纪60年代彩色电视高速发展,红色荧光

11、粉需要大量的氧化铕作为激活剂,加上含富镧稀土的石油裂化催化剂在美国的大量使用,应市场要求,开发了氧化焙烧-盐酸浸出法分解芒廷帕斯氟碳铈矿的工艺流程。该流程的主要是为提取氧化铕和富镧稀土提供原料,而铈作为富集物堆存。随着氧化铈用量的增加,美国钼公司又开始采用浓硫酸分解法从含有大量氯离子和氟离子的铈富集物渣或浮选重选氟碳铈矿中回收氧化铈或氢氧化铈,其综合流程如图3所示。图3 美国氧化焙烧-盐酸浸出流程Fig. 3 Flow chart of American Oxidative Baked-hydrochloric acid leaching process在该流程中,焙烧是在八段赫氏多膛焙烧炉进

12、行,生产能力为2t/h精矿。焙烧时氟碳铈矿分解,放出CO2,同时铈被氧化成四价。采用盐酸浸出,四价铈不易进入溶液,而三价稀土进入浸液,从而达到铈与其他三价稀土初步分离的目的。但是由于氯离子对四价铈有一定的还原性,因此仍有一部分铈进入溶液占稀土总量的25%。并放出氯气,得到的滤液送至萃取工序,铈富集物滤饼用浓硫酸分解。滤液中含REO约为100 gL-1Eu2O3约0.2 gL-1,中和过滤、萃取分组。Sm-Eu-Gd负载入有机相,经反萃、调节酸度后用锌汞齐柱还原并在氮气保护的条件下硫酸沉淀得到EuSO4,过滤,得到92%Eu2O3。萃余水相经氨水沉淀过滤、洗涤得到粗氢氧化镧产品。该工艺虽然可以较

13、为简便地获得氧化铕富集物,但是总体工序复杂,化工试剂消耗大,产品结构不合理。而且据资料记载,铕在产品中分布分散,最终所得到的回收率不高。随着市场对稀土产品结构需求的改变,该工艺的生命力将会萎缩,必须不断调整。预计将会有新的工艺技术来取代它5。 Bosserman11,12在进行浸出时采用硼酸与盐酸的混合物将氟转化为四氟硼酸盐,然后再用可溶性钾盐将四氟硼酸根以沉淀的形式除去。从而避免了铈以不溶物形式的损失。具体工艺描述如下:首先,用pH1的稀盐酸对60%的氟碳铈精矿进行第一次酸浸,除去其中的碱土金属成分,使精矿进一步富集到70%REO。过滤洗涤后,经焙烧后稀土氟碳酸盐转化成稀土氟氧化物,同时铈被

14、氧化成四价形式。一些剩余的碱土金属成分也会被分解成其相应的氧化物。再经第二次酸浸,除去其中剩余的碱土金属成分,同时将其它三价稀土溶解用于萃取分离,大部分铈以渣的形式被回收。在铈富集物中还含有一定的铁、钍、碱土金属、铝和钙的化合物。在针对铈富集物的处理方面,发明人用含有硼酸的盐酸溶液处理,使溶液中的氟以四氟硼酸根的形式化合,同时将四价铈还原成三价,为了避免三价铈以四氟硼酸盐形式损失,用可溶性钾盐将四氟硼酸根沉淀除去。K+BF4-KBF4浸取所获得的料液,用NaOH调整pH,加入NaHS,除去铁、铅,用碳酸钠沉淀回收铈,铈总收率约为83%。其工艺流程可以用图4表示。图4 Bosserman流程图F

15、ig.4 Bossermans Process该工艺是对传统氧化焙烧-盐酸浸出方法的改进。除氟效果好,避免了铈的损失。但该工艺流程冗长,价格昂贵的化工试剂消耗大,从开始到得到碳酸铈或氧化铈要至少经过六次过滤、洗涤工序,废水量大,处理困难,操作条件差,而且稀土损失也会明显增加。在用盐酸进行第二次和第三次酸浸时,由于焙烧矿中的铈是以四价形式存在,由于Cl-具有一定的还原性,浸出过程中操作现场会产生大量氯气,腐蚀设备,污染环境。工艺中硼酸量与钾盐的量难以控制,操作不方便,而且1、2反应非常慢。所得到的产品纯度不高95%,收率也不高83%。在当前形势下,该流程不能作为冶炼处理氟碳铈矿的生产方法。2.3

16、 2.3 氧化焙烧-稀硫酸浸出法经过400500氧化焙烧后,氟碳铈矿中的稀土氟碳酸盐会转变成稀土氟氧化物,铈也有98%被氧化成四价形式。当用稀硫酸浸出时,部分氟进入溶液,与溶液中的四价铈生成配合物,加速了铈的溶解,溶解最后,溶解率高达98%,溶液中稀土浓度以氧化物计可达到100gL-1左右,氟离子浓度达89gL-1。氟离子对铈的配位作用很强,在硫酸溶液中形成稳定的CeFx4-x配位离子。同时氟碳铈矿中的一部分碱土金属等杂质成分很少进入浸出液中,因此,得到的硫酸稀土溶液较为洁净。20世纪60年代,中国钢铁公司从白云鄂博铁铌稀土矿中生产出氟碳铈矿与独居石的混合型精矿,但精矿中REO只有30%左右。

17、经氧化焙烧、稀硫酸浸出时,独居石不溶于硫酸,而留在渣中,此法也被称为化学选矿法。渣中的独居石可以通过其它的选矿手段进一步选别富集,用其它冶炼方法处理,其原则流程如图5所示。图5 氧化焙烧-稀硫酸浸出原则流程Fig. 5 Flow chart of Oxidative Baked-sulfuric acid leaching process硫酸浸出液中98%的铈以四价形式存在,比较容易从其它三价稀土中分离出来。因此,一个好的流程应该先把铈从其它稀土中分离出来,曾经出现过至少五种方法来分离提纯铈。图6 硫酸钠复盐法工艺Fig. 6 Process of separating Cerium by s

18、odium sulfate complex compound2.3.1 2.3.1 硫酸钠复盐法13由于三价稀土离子在溶液中可以与硫酸钠生成稀土硫酸钠复盐,而四价铈和钍离子则没有这样的性质而仍然留在母液中。利用这种方法可以从含有硫酸高铈的硫酸稀土溶液中将三价稀土离子分离出来,然后再利用水解法将钍从其中分离出来。20世纪80年代后期,在冕宁发现丰富的氟碳铈矿后,稀土研究院利用这种方法来处理氟碳铈矿,生产出99%的CeO2或碳酸铈产品,并在全国建立了许多中小工厂。由于此法制取二氧化铈流程长,固液分离工序多、稀土回收率低,劳动强度大,产品品质低;但其投资少,上马快,技术含量低,所以直到目前为止,仍有

19、不少工厂使用这种方法,流程如图6所示。2.3.2 2.3.2 萃取法1418由于氟碳铈矿硫酸浸出液中含有约89 gL-1的氟,在萃取铈的过程中容易在有机相中出现氟化稀土沉淀,萃取不能正常进行。早在20世纪60年代稀土研究院就曾研究过从含氟硫酸稀土溶液中用P204萃取四价铈的工艺,1996年稀土材料总厂也用该法制取铈,但都未获成功。在水相中添加大量的硼酸或硼砂来抑制氟的干扰,但多级萃取过程中随着时间的延长,仍会出现这种现象。美国专利US Patent 4051219报道,从含氟硝酸高铈溶液中用TBP萃取四价铈的工艺,在稀土硝酸溶液中加入15 gL-1硼酸,反萃盐酸中加入25 gL-1硼酸,然后再

20、用草酸沉淀,生成草酸铈,经灼烧获得的CeO2纯度为99.9%,收率为92%。但由于使用了大量的硼酸,成本增加,而且专利中也只有小试的结果。未见工业应用。郭西林等人于1996年开发了直接从浸矿液中萃取高价铈的方法,并可避免萃取过程中产生的乳化现象。萃取过程中,水相引入Al3+以形成AlFSO4配位离子,抑制住氟离子,使其不进入有机相。同时已经生成的三价稀土氟化物也被溶解成硫酸盐。 他们还发现在萃取过程中引入硝酸根可以使萃取率进一步提高。据称,该工艺在闻喜联营稀土厂,西骏稀土加工厂日处理矿物13吨,流程稳定可靠。稀土总收率83%,氧化铈收率70%。工序缩短一半,生产周期缩短一倍,人工减少1/3,产

21、量提高一倍,稀土损失减少1/3,总收率提高20%。另外,萃取工序非常灵活,可以生产80%5N的氧化铈产品,流程如图7所示。图7 郭西林萃取法Fig.7 Guos process of extracting Cerium from Bastnaesite由于萃取水相中还有大量的铝离子,因此不得不经过复盐沉淀将其分离除去,然后再经过碱转化、酸溶转型后进行三价稀土的分离。增加了冗余的固掖分离工序和稀土的损失。另外,专利文献中没有提到铁和钍的走向以及铁、钍与铈的分离情况。颜克昌等人1998年提供的工艺方法是在浸出的同时进行萃取,把浸出化学反应与相间传质紧密结合起来,从氟碳铈矿中直接提取CeO2和少铈混

22、合稀土元素。采用P507、TBP或P204组成的有机相中直接萃取四价铈和钍,得到99%的二氧化铈以及含铈93%,稀土总收率97%,钍回收率98%,三价稀土总收率98%。由于萃取过程的进行,促进了浸出反应的发生,缩短了整个反应的时间。然后再用还原反萃的方法实现钍、铈分离。可以一道工序完成钍、铈、RE的分离。这样的方法如果得到工业应用可以大大缩短生产周期,节省成本,提高生产效率。但只有小试的结果,未见工业应用。该方法的思路比较新颖,但过程中氟离子的行为并未提及,在对浸出矿进行萃取时杂质离子行为比较复杂,有一定的难度。2.4 2.4 碳酸氢铵法制备碳酸稀土19周静等人将硫酸浸出液中的高铈先还原成三价

23、,然后碱转,调酸度除杂后用碳酸氢铵沉淀制备碳酸稀土晶体,产品组成如下表所示。稀土总收率90%。表3 碳酸稀土组成Table 3 Chemical composition of RE carbonateREO%CO2%Fe2O3%SO42-CaO%Na2O%Cl-%NH4+%F-%58.4115.160.0281.841.880.01099.9%的二氧化铈和含量5%的富镧稀土产品。其原则流程如图8所示。该工艺虽然可以在焙烧阶段将99%的氟除去,但是试剂消耗增加,成本上升。在焙烧过程中引入杂质离子,特别是铝离子,将会给三价稀土元素的分离带来麻烦。水洗除杂过程洗涤次数多,废水量大,能源消耗和固液分离

24、时间长,劳动强度大,影响生产效率。另外在萃取有机相中加入了醇类作为添加剂虽然可以增大有机相的流动性,提高萃取体系的萃取容量,改善反萃效果,但是由于醇类中含有大量的羟基,增加了Ce被还原的机会,影响铈的收率和萃取的进行。作者为了避免这一现象的发生,先用高锰酸钾处理有机相,增加了一道工序,增加了废水量和劳动强度,增加了成本。关于钍的走向的回收措施并没有提及。图8 助剂焙烧除氟萃取法Fig.8 Flow chart of process of auxiliary baked defluorine and extract Cerium图 9 德谦的萃取流程Fig. 9 Li Deqians proce

25、ssing of Bastnaesite 应化所德谦24近年采用溶剂萃取法从攀西氟碳铈矿氧化焙烧硫酸浸出液中分离铈、钍、稀土。工业试验结果是:获得99.99%铈产品,总收率85%。富镧稀土产品中ThO2/REO48%氯化稀土,优溶渣中含有大部分的钍和一部分被氧化成四价的氢氧化铈,然后在通过中和除杂得到氯化稀土溶液和铁钍渣,稀土回收率约为95%。但是熔融碱法与碱液分解法略有不同,其原则流程如图11所示。图 11 烧碱法处理氟碳铈矿原则流程Fig. 11 Flow chart of the process of caustic soda decomposing Bastnaesite所获得的氢氧化

26、稀土可以通过较为成熟的空气氧化法或次氯酸钠氧化法将Ce3氧化成Ce4,然后通过优溶法获得92%93%的铈富集物。也可以用硫酸或硝酸溶解通过萃取法获得纯度较高的二氧化铈。烧碱法要解决的主要问题是碱分解过程中加热方式和反应温度的选择,可采用直接加热、电加热或蒸汽油浴加热方式。考虑安全和成本因素,采用电加热方式最好。我国80年代开发了一种低电压、大电流的加热方式,以反应物作为导体,采用部电极来代替电阻丝加热,目前已经在工厂中推广使用。烧碱分解法可以分为加压和常压两种方式。加压碱分解方法分解温度约为175210,碱液浓度为45%左右,压力为57105Pa,可以缩短分解时间到2小时,氟碳铈矿分解率约为9

27、8%。也有人用碱液浓度为4molL-1、温度为250、压力为3.5MPa以上,也可以快速地将氟碳铈矿分解为氢氧化物,同时,二氧化硅和氟进入溶液与稀土分离。国外较多地用加压分解法30,而我国是用70%浓碱液与氟碳铈矿混合进行常压分解,效果良好。Saito31等人开发的机械力化学法处理氟碳铈矿工艺是球磨氟碳铈矿与固体烧碱混合物120分钟,然后水洗除氟,再经硫酸或盐酸浸出,获得稀土料液,收率90%。图12 纯碱法分解氟碳铈矿工艺流程Fig. 12 Flow chart of Sodium carbonate decomposing Bastnaesite process由于烧碱法要求精矿品位高,矿物

28、粒度细,并且在对分解产生的氢氧化物进行酸溶时,所形成的碱土金属氢氧化物也会进入溶液,影响了氯化稀土的品质。特别是稀土的高科技应用要求氯化稀土中钙、镁含量低于0.1%。同时,烧碱分解法成本高于硫酸法,工艺过程产生的废水较多,须经过处理回收方可使用,增加了工艺支出。另外,该方法所获得的产品品质不高,种类少,只能提供氯化稀土原料。鉴于以上缺点烧碱法的应用受到了限制,在国外大型工厂很少采用。只是由于投资少,工艺简单,改造费用大等原因,国仍有部分小厂继续采用该方法生产氯化稀土。2.7.2 2.7.2 纯碱法3236纯碱法处理氟碳铈矿的原理与助剂焙烧除氟工艺类似,是在焙烧过程中在矿物中混入一定量的纯碱,经

29、过焙烧、水洗后除去矿物中的氟,获得98.9%的稀土氧化物,然后经过酸溶解,通过萃取分离或其它方法获得相应的产品,较为典型的工艺流程如图12所示。将三次酸浸的滤液合并即获得混合硝酸稀土溶液,经萃取分离获得单一稀土产品。矿物分解率99.96%,总收率97.5%。但工艺过程消耗试剂多,热水洗涤次数多,固液分离过程多,废水量大,能量浪费多,流程耗时长,提供的原料液成本高,因此没有见工业应用的报道。2.8 2.8 酸碱联合法37该方法首先是有美国宾州York工厂采用,是用60%氟碳铈矿精矿,首先经过稀盐酸浸出去除碳酸盐杂质,或与Na2CO3混合焙烧后用稀盐酸浸出除杂。然后用工业盐酸浸出精矿中的稀土碳酸盐

30、:过滤后将滤渣中的氟化稀土沉淀用200 gL-1NaOH溶液分解转化为稀土氢氧化物。再用盐酸分解液中过量的盐酸溶解稀土氢氧化物,并混合两次的滤液。将料液中和到pH3.0左右,除去铁、钍、铅等杂质。然后经过减压蒸发浓缩或结晶后获得混合氯化稀土晶体或料液,稀土直收率90%。其原则流程如图13所示。图13 酸碱联合法工艺流程Fig. 13 The process of alkali and combine to treat Bastnaesite2.9 2.9 氯化法3841氯化法包括高温加碳氯化法、沸腾层氯化法、熔融盐氯化法和团块氯化法四种形式。通过直接与氟碳铈矿进行反应生成无水氯化稀土,用于电解

31、生产混合氯化稀土。高温加碳氯化法是德国戈尔兹米特公司首先用于工业生产的,多年来一直以美国芒廷帕斯氟碳铈矿为原料,生产的无水氯化稀土直接用来电解生产混合稀土金属,钐铕钆在电解渣中富集,可以通过湿法冶金工艺回收钐铕。由于该工艺所生产的无水氯化稀土中含有大量的氟,酸不溶物高达13%15%,直接用水或稀酸溶解时回收率低,与单一稀土的分离流程不易衔接。另外,用此种无水氯化稀土电解生产混合稀土金属时,由于含有68%的碱土金属氯化物,随着电解的连续进行会出现钡和钙的积累,会影响电解熔盐的寿命。在电解渣中回收稀土时非常困难,而且放射性的元素钍走向比较分散。因此该工艺已经在20世纪80年代停用。其原则流程如图1

32、4所示。图14 氯化法处理氟碳铈矿生产无水氯化稀土工艺流程Fig. 14 Flow chart of producing rare earth chloride by chloridizing the Bastnaesite concentrate2.10 2.10 NH4Cl分解法4247采用氯化铵在高温下发生分解反应产生的HCl,与脱氟焙烧氟碳铈矿中的稀土氧化物发生置换反应,然后用水浸出得到最终产品氯化稀土溶液,然后可以用来接萃取分离单一稀土元素,也可以直接制取氯化稀土晶体。由于氯化铵法处理过程中不采用酸碱,条件温和,选择性好,非稀土杂质浸出率低,环境污染小。而且该方法的主要优点是,氯化铵

33、分解对矿物要求不高,可以对不同品位的矿物进行处理。其原则流程如图15所示:对原矿进行处理时,也可以直接按照矿物中稀土元素的重量,按照一定的重量比用氯化铵混合,进行焙烧,由于在300800围,二氧化硅,Al2O3、Fe2O3不与HCl反应,然后采用热水浸出焙烧矿将杂质除去,经洗涤后可以得到氯化稀土料液。在氯化稀土中加入20%NH4HCO3可以获得REO55.2%的混合碳酸稀土产品,收率80%。与普通重选-浮选选矿收率、产品品位及形态相比具有很大的优势。但该工艺存在很多问题,如处理原矿时,处理量大,设备条件无法达到;化工试剂消耗较多;工艺中需要反复加热焙烧,能量消耗大。另外氯化铵分解所产生的氨气没

34、有利用起来,造成环境污染和资源浪费。图15 氯化铵分解氟碳铈矿工艺Fig. 15 Flow chart of ammonium chloride decomposing Bastnaesite2.11 2.11 蒸汽焙烧法48田中昭认为在有水存在的条件下,氟碳铈矿在焙烧时的分解反应为:2REFCO3+H2O = RE2O3+2HF+2CO2或:REFCO3= REFO+CO2REFO+H2O = RE2O3+2HF反应在800下焙烧180分钟,脱氟率100%。在排出蒸汽中回收氟,焙烧矿经苛性钠转化,洗涤后矿物中的磷被分离出去,而稀土则形成氢氧化物。再用矿物酸溶解,浸出得到稀土溶液。为了减少处理

35、量,进一步提高稀土溶液浓度,也可以预先用稀盐酸洗掉氟碳铈矿中的可溶性杂质。但高温条件下放出的氟化氢气体会对设备造成腐蚀。而且从专利文献提供的数据看,铈有一定的损失。小试结果稀土收率99.5%。蒸汽流量对氟的去除和对稀土元素回收是至关重要的因素,其流程如图16所示。图16 蒸气分解氟碳铈矿工艺Fig. 16 The process of pyrohydrolytic attack Bastnaesite2.12 2.12 氟碳铈矿的直接应用方法2.12.1 2.12.1 直接制备抛光粉4955由于氟碳铈矿中含有大量的铈和氟,因此可以直接制备抛光粉,从而缩短流程,降低抛光粉的成本。Nonmaker

36、 主首先球磨氟碳铈矿至一定粒度围后,再进行焙烧,制取抛光粉,而Robert则认为,首先将氟碳铈矿氧化焙烧后,再进行湿球磨比较容易磨碎到指定粒度围,制备出性能更优越的抛光粉。美国专利3298807在处理氟碳铈矿直接制备抛光粉的研究中比较发现在通入HF水蒸汽条件下焙烧氟碳铈矿,并添加硫酸铵湿球磨时,容易磨细50%的氟碳铈矿,稀土收率95%。由于市场要求稀土硅铁合金含稀土高,杂质如磷等少,该工艺表现出良好的应用前景,值得推广。综上所述,对于氟碳铈矿的处理工艺虽然已经做了大量的工作,但目前还不能彻底解决氟碳铈矿的大规模低成本开发应用问题。氟碳铈矿要在稀土工业中发挥更加重要的作用,必须充分利用氟碳铈矿各

37、方面的优势如:含磷低,放射性元素钍、铀少,易分解等,避开其劣势方面如:含钕少,只有1011%,而矿和独居石矿则16.5%,开发出符合其自身特点的新工艺和新方法,生产出优势产品。如生产稀土硅铁合金或称稀土硅化物产品,利用氧化焙烧-稀硫酸浸出-萃取法等短工艺流程提取二氧化铈和氧化钕作为主要产品。只有这样才能发挥氟碳铈矿的优势,与混合型稀土精矿抗衡。选择一个好的流程必须从成本、操作性、环境保护等方面着重考虑。参考文献1 1 徐光宪主编稀土上:冶金工业,1995.8:1691702 2 Smart J.V. Rare Earths, Department of Natural resource and

38、 mine Mineral Information Leaflet, No. 2,1999.7, M. Fleischer, 1978,16:3613 3 徐光宪主编稀土上:冶金工业,1995.8:3603614 4 国成,黄小卫,稀有金属,1997,21:1931995 5 Alain Leveque; Jean Luc Le Loarer., US Patent 5,338,520, 1994.86 6 , 日本公开特许公报, 昭62-275020 7 7 Leveque Alain, FR02384028 8 Larry K. Duncan Challanooga T., US Pate

39、nt 3,812,233,1974.59 9 George L. Tilley, Littleton C., William E. D., US Patent 4,973,475, 1990.1110 10 Bosserman P. J. US Patent 5,433,931, 1990.911 11 博塞曼P.J. CN1093115,1999.212 12 徐光宪主编稀土上:冶金工业:38138213 13 稀土编写组稀土上:冶金工业:198514 14 国成,黄小卫,CN1133346,1996.1015 15 Leo Hafner,US Patent 4,051,219, 1977.

40、916 16 郭西林,郭强 CN1114365,1996.117 17 颜克昌,王淑琴,王振达, CN1038261,1998.518 18 周静,徐燕,龙明,稀土2000, 21: 192519 19 国成,黄小卫,顾保江等,CN1016877,1990.1220 20 Topkaya, Y. Akkurt, S., Materials Science Forum, 1999, vol.315-317: 53050621 21 周静,严纯华,王治仲,CN1205363, 1999.122 22 周静,CN1261107A,2000.723 23 陆军,应用化学研究所博士学位论文,1998.1

41、124 24 平島克亨,塩川二朗,日本化学会誌,1973 No. 3:496-49925 25 Toshio I., Kazukiro K., Toyohiko K. et al., Ind. Eng. Chem. Res., 1993,32:73373726 26 婕,明友,德虎,矿冶工程,1998, 18:535627 27 亚东,华民,瑶等,矿产综合利用,1999,1:71128 28 加藤和裕,尾崎義則,飯島敏夫等, 日本化学会誌,1993, 5:58058529 29 豊田祥一,伊藤公久,德田昌則等,資源素材,1991 107:23123530 30 Zhang Qiwu, Sait

42、o Fumio, Hydrometallurgy 1998 47:23124131 31 伟,王树茂,樊玉斌等 CN110311132 32 Urbain, K. et al., 1958 vol 19:20220633 33 John B. K., GB 825305 1959.1134 34 徐光宪主编稀土上:1995,冶金工业:37737935 35 新芳, CN1202460 1998.1236 36 徐光宪主编稀土上:1995,冶金工业:38138237 37 Bruggerw,G. J. Metals, 1967,19:323538 38 Mark M. Woyski, La Ha

43、bra, James L. B. et al., US Patent 3353928,1967.1139 39 Ozakit, M. Murasek et al, J. Alloys and Comp. 1996,245:1014 40 40 丽清,王军,世华等,中国稀土学报 2001,19:217220 41 41 朱国才,田君,池汝安等,化学通报,2000 42 42 朱国才,CN1237539A43 43 Tian jun, Chi ruan Zhu Guocai, Transactions of Nonferrous Metals Society of China 2001,11:43

44、443944 44 朱国才,田君,池汝安等,稀土 2001 22:303345 45 朱国才,田君,池汝安等,中国有色金属学报 200010:70170446 46 朱国才池汝安周静,有色金属 2000 52:666847 47 田中昭,田山喜志雄,日本公开特许公报,昭58-67836 1983.448 48 Robert M. Healy, WarrenvilleI. Lamar T. Royer Prohydrolytic, US Patent 3 375 061 1968.349 49 Nonmaker Frederick C., GB953636, US Patent 3,131,03

45、9, 1964,450 50 Robert M. Hedges Improvements in preparation of polishing powders from bastnaesite, GB 1 137 557 1968.1251 51 Richard M. Mandle, Pompoton L., William T. Strachle, US Patent 3298807 1967.152 52 何松,稀土,1998 19:313453 53 何松,高勇,曾清华稀有金属 1998 22:30430754 54 He Song, Gao Y. Zeng Q., Rare Meta

46、ls, 1998 17:16617155 55 马鹏起,罗汇,马小可, CN 128807756 56 Demmel; Edward J., US Patent 5,618,406,1997.457 57 Demmel; Edward J, US Patent 5,422,332,1995.658 58 Upson L.; Van De G.; PIETER J. et al., US Patent 5,173,174,1992.1259 59 Mester Z. C., Aitken E. J., US Patent 4686204,1987.860 60 Petru Gordes, Nie

47、ls Christiansen , US Patent 5,994,25461 61 Staggers J. O. US Patent 4018597 1977.462 62 Morrice US Patent 4135921 1979.1;63 63 Erich P. Trostberg, Franz K., Erwin V. US Patent 3256087 1966.664 64 HirschhornI. S., J. O. M. 1968,20:192265 65 单茂林稀土,1995,16:6366 66 ,日本公开特许公报,昭54-12481567 67 成祥,任存治,春材,CN 107120568 68 涂赣峰,东北大学博士学位论文,:1998.927 / 27

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。