推荐连蒸工艺操作规程

推荐连蒸工艺操作规程

《推荐连蒸工艺操作规程》由会员分享,可在线阅读,更多相关《推荐连蒸工艺操作规程(9页珍藏版)》请在装配图网上搜索。

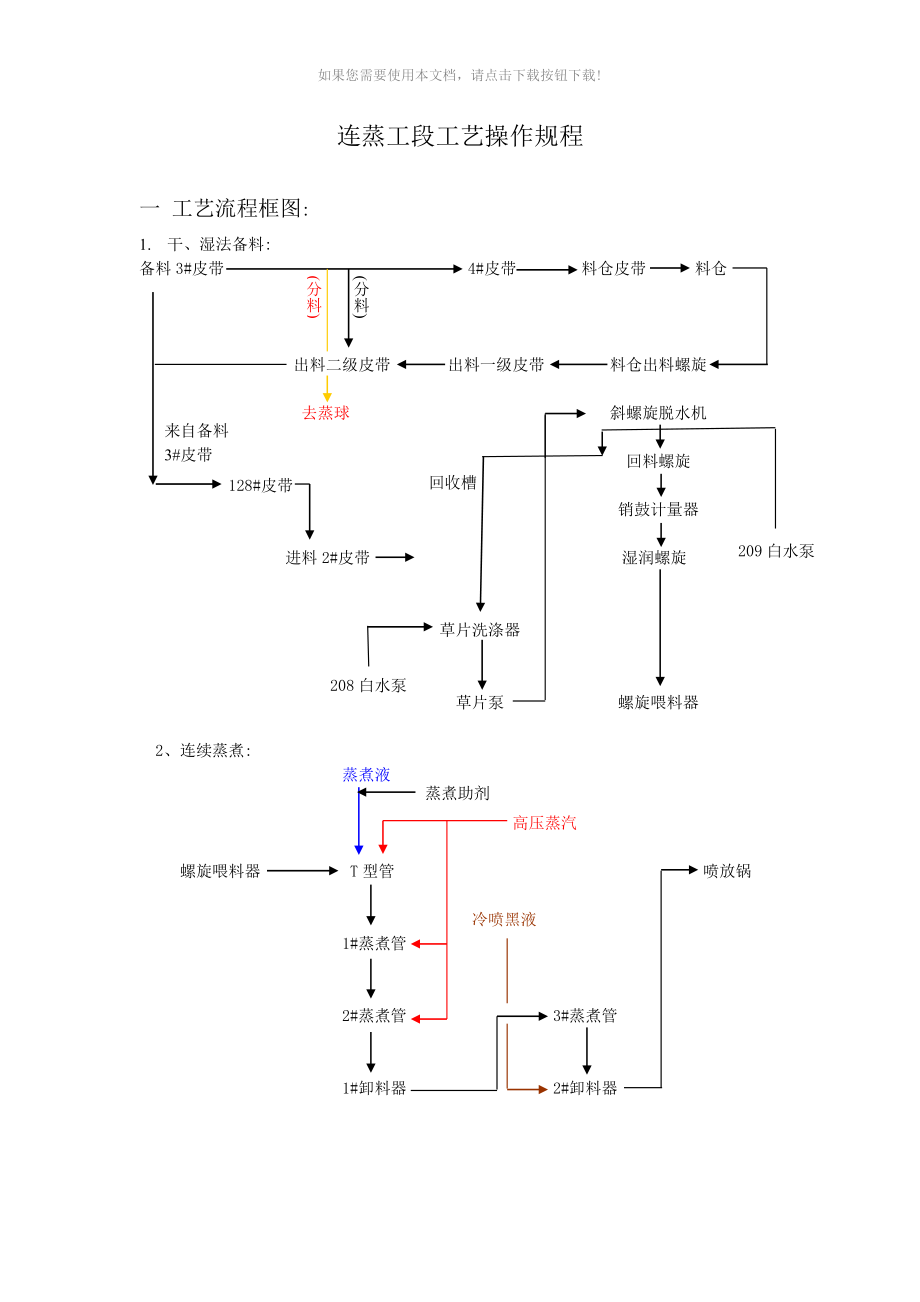

1、如果您需要使用本文档,请点击下载按钮下载!连蒸工段工艺操作规程一 工艺流程框图:1. 干、湿法备料:(分料)(分料)备料3#皮带 4#皮带 料仓皮带 料仓 出料二级皮带 出料一级皮带 料仓出料螺旋 来自备料3#皮带 去蒸球 斜螺旋脱水机 回收槽 回料螺旋 128#皮带 销鼓计量器 209白水泵 进料2#皮带 湿润螺旋 草片洗涤器 208白水泵 草片泵 螺旋喂料器 2、连续蒸煮:蒸煮助剂 蒸煮液 高压蒸汽 螺旋喂料器 T型管 喷放锅 冷喷黑液 1#蒸煮管 2#蒸煮管 3#蒸煮管 1#卸料器 2#卸料器 如果您需要使用本文档,请点击下载按钮下载! 3、草片洗涤器液位控制:斜脱水排污 料片 漂白白水

2、 碱回收污热水 清水 细格栅 渣 沉淀装置 沉淀水池 208泵 洗涤水泵 渣料泵 (209泵) 草片洗涤器 4、配碱工艺流程: 去蒸球白液 去蒸球火碱 去漂白去漂白清水 去连蒸 东蒸煮液槽西蒸煮液槽北配碱槽南配碱槽 白液槽火碱槽 如果您需要使用本文档,请点击下载按钮下载! 二、工艺参数及质量要求:工艺条件1原料芦苇麦草2蒸煮液浓度g/l1152g/l1052g/l3用碱量%17-18%13-15%4助剂用量%0.05%0.05%5蒸煮液温度700C芦苇麦草6蒸煮压力蒸汽总管0.9-1.0MPa0.8-0.9MPa1#、2#管0.6-0.7MPa0.55-0.65MPa3#管0.50-0.55M

3、Pa0.50-0.55MPa7蒸煮温度蒸汽总管180-190180-1901#、2#管152-158148-1503#管148-152145-1508蒸煮管转速1#管650-680转/分660-700转/分2#管450-480转/分450-500转/分3#管450-480转/分400-450转/分9计量器转速48%42%10蒸煮时间分钟40-4532-3511止逆阀气源压力0.55-0.65MPa12清水总管压力0.25MPa14台时产量6-6.5T/H5.5-5.8T/H质 量 要 求1蒸煮硬度K值11-1310-122喷放残碱NaOH计4-7g/l4-7g/l说明:蒸煮管转速300转/分对

4、应按15分钟蒸煮时间,喂料螺旋转速为40rpm三、操作规程:如果您需要使用本文档,请点击下载按钮下载!1.开机程序1供料系统接到连蒸主操室开机通知,在128皮带启动后,通知备料开机切料。通知从苇线3皮带往出料仓二级皮带上分料。洗涤楼主操根据原料品种和连蒸主操打铃的铃声要求适时适当开启出料螺旋,往供料系统补充料子。洗涤主操和分料工均应依据铃声要求开停料仓出料螺旋和分料。当连蒸不需料子时,如切麦草,则分料工接到通知后通知备料停止3皮带和停止切料;如切芦苇,则由分料工直接将料子分送至料仓。2连蒸主体开机前的准备工作a、检查密封水、压缩空气、碱液、润滑油是否具备。b、联系送高压蒸汽,并将主汽管道上疏水

5、阀打开疏水至无冷凝水排出为止。(当蒸球生产时总管有压力时不需要疏水)。要求主管蒸汽压力在0.80-1.0Mpa之间。c、关闭所有的加碱、加汽、加黑液的自动阀,关闭喷放阀、关闭止逆阀和2喷放管上的球阀。暖管升温a、先预热主汽管线,缓慢打开主汽管上第一道自动阀,并打开一、二道自动阀之间的疏水阀、手动阀、泄压排空阀,使蒸汽管线逐步预热至疏水阀、排空阀有大量蒸汽喷出时,关闭疏水阀、排空阀,预热3-5分钟,再逐步打开第一道自动阀至全开。b、缓慢开启T型管进汽自动阀到30%开度,开始暖蒸煮管,当1#、2#蒸煮管温度超过100时,适当开大自动阀至40-60%开度。c、当1#、2#蒸煮管压力达0.3Mpa以上

6、时,开1#喷放阀至20%,开始暖3#蒸煮管,同时将T型管进汽阀开满,并投入自动控制,1#喷放阀阀门也随3#蒸煮管温度的升高逐步开大,方法同上述b一样。当2#卸料器液位有50%时,3#蒸煮管压力有0.2Mp如果您需要使用本文档,请点击下载按钮下载!a时 ,打开2#喷放阀排汽和球阀,引导3#连蒸管温度上升。当1#、2#、3#管温度达到120以上时,可将1#喷放阀全开。d、对于长时间停机后暖管,由于蒸煮管体从内到外均为常温,升温速度要慢,以免热胀不均出现石棉垫片泄漏,当蒸煮管体外表温度超过100时,才可大量进汽,并进入投料前状态。e、通过控制1#管进汽自动阀和1#喷放阀、2#喷放阀开度,使1#、2#

7、、3#蒸煮管压力达到工艺要求范围,升温结束。f、对于短时间停机,可将1#蒸煮管压力定为0.5-0.6Mpa,关闭2#喷放阀和2#喷放管上球阀,1#管进汽投入自动,1#喷放阀保持50%开度,蒸煮管进入保温状态。g、在升温的同时,配制蒸煮液并加温到工艺要求温度。正常开机程序a、升温结束后,启动2#卸料器、1#卸料器,并观察电流是否正常,打开2#喷放阀和2#喷放管上的球阀,打开1#喷放阀,启动3#蒸煮管变频电机并给定相应转速,启动1#、2#蒸煮管变频电机并给定相应转速,启动喂料螺旋, 同时通知一楼配碱工打开相应的蒸煮液阀门,准备供碱。b、启动湿法备料系统:先观察洗涤器液位,加水至70%液位现场启动洗

8、涤器至正常切换后方可离开,依次启动进料螺旋、回料螺旋、斜螺旋脱水机,最后启动草片泵,并控制洗涤器加水阀门保证浓度、液位稳定。并开启二楼浆渣槽的白水阀和浆渣泵。c、当湿法备料系统运转正常后,启动128皮带,打铃通知洗涤楼主操供料,连蒸主操同时启动湿润螺旋、计量螺旋,并给定转速(根据螺旋进料状态定)往喂料螺旋进料,并打开止逆阀开关;当螺旋负荷升高至300A左右时,顶开止逆阀,听到止阀气缸排气声后,开启蒸煮液泵,并打开碱液自动阀到相应开度,达到工艺要求加碱量,如喂料螺旋负荷持续较高(360A以上),并有继续升高趋势,应降低计量螺旋转速,或暂停进料。如果喂料螺旋负荷持续较低(小于200A),并在排液套

9、处有较多蒸汽外泄,说明进料量小,应增加计量螺旋转速,甚至暂时关闭止逆阀,以防反喷,当负荷升高至200A以上时,再打开止逆阀,每次调整计量器转速,蒸煮液流量也应作相应的调整。如果您需要使用本文档,请点击下载按钮下载!d、正常投料后,通过监控器观察进料量是否稳定(是否有回料,并随时观察喂料螺旋负荷,通过止逆阀的开和关,开、停供料设备(湿润螺旋、计量螺旋)来防止出现反喷或堵螺旋生产故障。e、正常生产过程中,还要经常注意观察调节1#、2#喷放阀开度,以保证1#、2#、3#蒸煮管压力的稳定以及2#卸料器液位的稳定。f、当2#卸料器有浆时,通知配碱工给2#卸料器加冷喷黑液。g、连蒸正常生产过程中,每隔一小

10、时从2#喷放阀取一次浆料,检查硬度和残碱,并指导调整工艺,达到质量要求。h、开机过程中注意1、3蒸煮管压力差保持在0.10Mpa以上。同时检查各工艺参数以及设备电流。2. 停机程序1 供料系统a、在连蒸停止供料前,先通知洗涤楼主操停止往128皮带供料,洗涤楼主操应马上停止料仓出料螺旋和停止往出料级皮带分料。b、停止出料一级皮带,出料二级皮带。2 连蒸主体a、连蒸停机前先通知洗涤楼主操停止往128皮带供料,待128皮带上料片走空后停止128皮带。同时, 逐步降低洗涤器液位至50%。当洗涤器电流下降至小于400A时,立即停止湿润螺旋和计量螺旋;当喂料螺旋负荷低于200A时,关闭止逆阀,同是停蒸煮液

11、泵并关闭加碱自动阀。b、当喂料螺旋负荷在110-130A之间时,停止喂料螺旋。c、停止洗涤器,并关闭好往洗涤器加水的各阀门。当回料系统无回料时,依顺序停止草片泵、斜脱水螺旋、回料螺旋、进料螺旋。关二楼浆渣槽的白水阀和停浆渣泵。d、继续按工艺要求控制好1#、2#、3#蒸煮管压力,当1#蒸煮管中浆料走完后,停止1#蒸煮管并将转速调节回零,停1#蒸煮管变频电机。如果您需要使用本文档,请点击下载按钮下载!e、当2#蒸煮管中浆料走完后,停止2#蒸煮管,并将转速调节回零,停2#蒸煮管变频电机,停1#卸料器。f、当3#蒸煮管中浆料走完后,停止加黑液,停3#蒸煮管,并将转速调节回零, 停3#蒸煮管变频电机,停2#卸料器。g、如长时间停机时,则关闭1#蒸煮管进汽自动阀,手动阀,全开1#、2#喷放阀,将1#、2#、3#蒸煮管压力降为零,并停止1#、2#卸料器。h、如短时间停机,则进入保温操作。i、停机后关闭相应的密封水阀,停清水加压泵。四.主要设备水力碎草机,天津轻机厂制造,配带电要250kw,底刀更换周期1-1.5年,飞刀更换周期6个月。喂料螺旋器,天津轻机厂制造,更换螺旋周期2-3个月,防滑条更换周期1个月,螺旋转速80%给定57分/转,料塞管长度260mm,配带电机200kw。斜脱水螺旋更换周期6个月,筛孔0.4-0.6mm。 (注:可编辑下载,若有不当之处,请指正,谢谢!)

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。