数控电火花线切割加工

数控电火花线切割加工

《数控电火花线切割加工》由会员分享,可在线阅读,更多相关《数控电火花线切割加工(29页珍藏版)》请在装配图网上搜索。

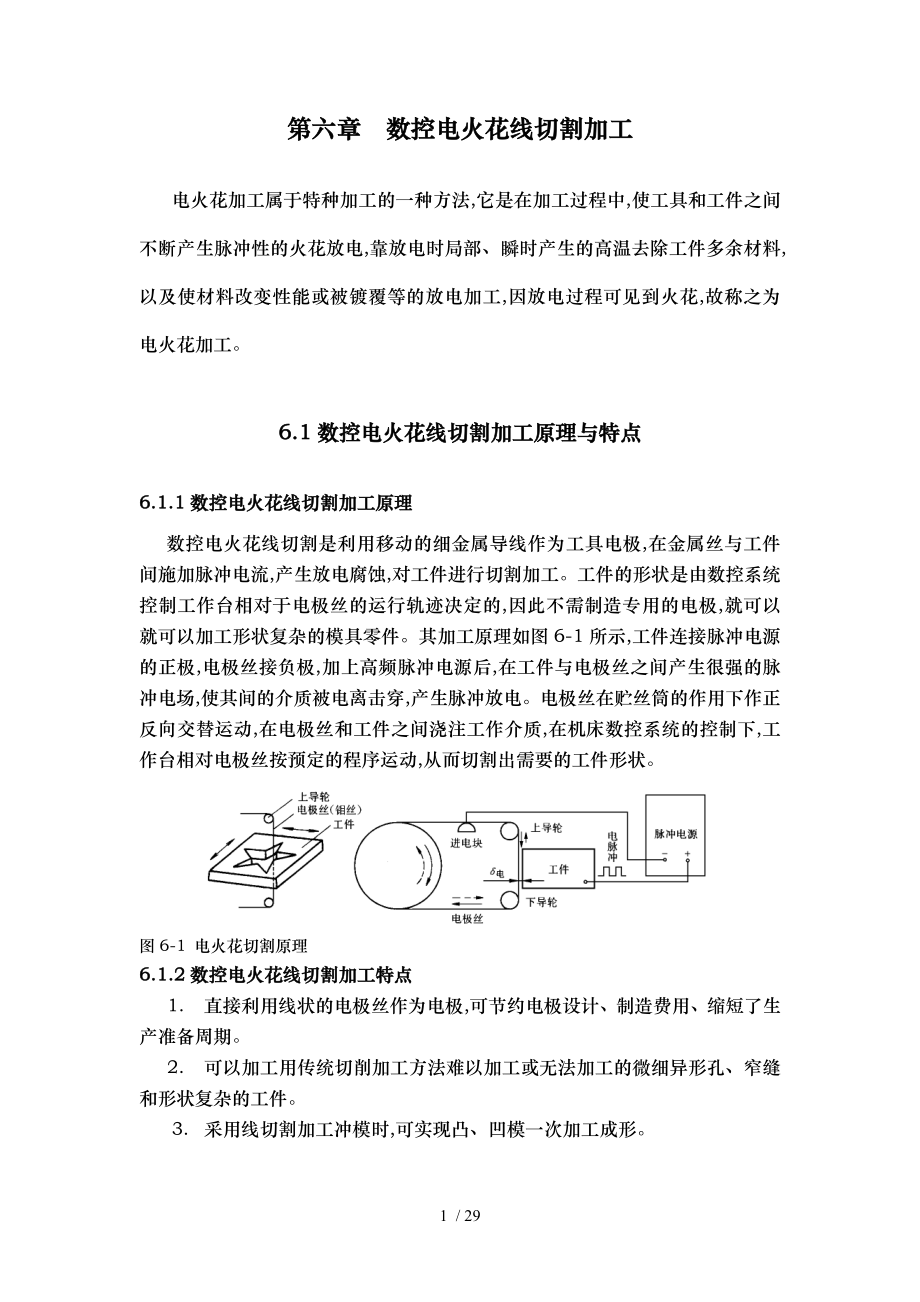

1、第六章 数控电火花线切割加工电火花加工属于特种加工的一种方法,它是在加工过程中,使工具和工件之间不断产生脉冲性的火花放电,靠放电时局部、瞬时产生的高温去除工件多余材料,以及使材料改变性能或被镀覆等的放电加工,因放电过程可见到火花,故称之为电火花加工。6.1数控电火花线切割加工原理与特点6.1.1数控电火花线切割加工原理数控电火花线切割是利用移动的细金属导线作为工具电极,在金属丝与工件间施加脉冲电流,产生放电腐蚀,对工件进行切割加工。工件的形状是由数控系统控制工作台相对于电极丝的运行轨迹决定的,因此不需制造专用的电极,就可以就可以加工形状复杂的模具零件。其加工原理如图6-1所示,工件连接脉冲电源

2、的正极,电极丝接负极,加上高频脉冲电源后,在工件与电极丝之间产生很强的脉冲电场,使其间的介质被电离击穿,产生脉冲放电。电极丝在贮丝筒的作用下作正反向交替运动,在电极丝和工件之间浇注工作介质,在机床数控系统的控制下,工作台相对电极丝按预定的程序运动,从而切割出需要的工件形状。图6-1 电火花切割原理6.1.2数控电火花线切割加工特点1. 直接利用线状的电极丝作为电极,可节约电极设计、制造费用、缩短了生产准备周期。 2. 可以加工用传统切削加工方法难以加工或无法加工的微细异形孔、窄缝和形状复杂的工件。3. 采用线切割加工冲模时,可实现凸、凹模一次加工成形。6.2 数控电火花线切割机床6.2.1 电

3、火花线切割机床分类1按控制方式可分为靠模仿型控制、光电跟踪控制、数字程序控制及微机控制等;2按电源形式可分为RC电源、晶体管电源、分组脉冲电源及自适应控制电源等;3按加工特点可分为大、中、小型以及普通直壁切割型与锥度切割型等;4按走丝速度可分为慢走丝方式和快走丝方式两种。6.3 数控电火花线切割工艺基础 编制程序计算偏移量确定切割路线选择电参数确定电极丝选配工作液分析零件图样制定工艺路线模坯准备机械加工基准面凹模型孔漏料部分、螺钉孔、销钉孔、穿丝孔等淬火回火磨削基准面退磁线切割数控电火花线切割加工,一般是作为工件尤其是模具加工中的最后工序。要达到加工零件的精度及表面粗糙度要求,应合理控制线切割

4、加工时的各种工艺参数电参数、切割速度、工件装夹等,同时应安排好零件的工艺路线及线切割加工前的准备加工。有关模具加工的线切割加工工艺准备和工艺过程,如图6.2所示。图6-2 线切割加工的工艺准备和工艺过程6.3.1模坯准备1、工件材料及毛坯模具工作零件一般采用锻造毛坯,其线切割加工常在淬火与回火后进行。由于受材料淬透性的影响,当大面积去除金属和切断加工时,会使材料部残余应力的相对平衡状态遭到破坏而产生变形,影响加工精度,甚至在切割过程中造成材料突然开裂。为减少这种影响,除在设计时应选用锻造性能好、淬透性好、热处理变形小的合金工具钢如Cr12、Cr12MoV、CrWMn作模具材料外,对模具毛坯锻造

5、及热处理工艺也应正确进行。2、模坯准备工序模坯的准备工序是指凸模或凹模在线切割加工之前的全部加工工序。1凹模的准备工序1 下料 用锯床切断所需材料。2锻造 改善部组织,并锻成所需的形状。3 退火 消除锻造应力,改善加工性能。4 刨铣 刨六面,并留磨削余量0.40.6mm。5 磨 磨出上下平面及相邻两侧面,对角尺。6 划线 划出刃口轮廓线和孔的位置。7 加工型孔部分 当凹模较大时,为减少线切割加工量,需将型孔漏料部分铣车出,只切割刃口高度;对淬透性差的材料,可将型孔的部分材料去除,留35mm切割余量.8 孔加工 加工螺孔、销孔、穿丝孔等。 9 淬火 达设计要求。10 磨磨削上下平面及相邻两侧面,

6、对角尺。11 退磁处理2凸模的准备工序凸模的准备工序,可根据凸模的结构特点,参照凹模的准备工序,将其中不需要的工序去掉即可。但,应注意以下几点:1 为便于加工和装夹,一般都将毛坯锻造成平行六面体。对尺寸、形状相同,断面尺寸较小的凸模,可将几个凸模制成一个毛坯。2 凸模的切割轮廓线与毛坯侧面之间应留足够的切割余量一般不小于5mm。毛坯上还要留出装夹部位。3 在有些情况下,为防止切割时模坯产生变形,要在模坯上加工出穿丝孔。切割的引入程序从穿丝孔开始。6.3.2工件的装夹与调整1、工件的装夹装夹工件时,必须保证工件的切割部位位于机床工作台纵向、横向进给的允许围之,避免超出极限。同时应考虑切割时电极丝

7、运动空间。夹具应尽可能选择通用或标准件,所选夹具应便于装夹,便于协调工件和机床的尺寸关系。在加工大型模具时,要特别注意工件的定位方式,尤其在加工快结束时,工件的变形、重力的作用会使电极丝被夹紧,影响加工。1悬臂式装夹 如图6.3所示是悬臂方式装夹工件,这种方式装夹方便、通用性强。但由于工件一端悬伸,易出现切割表面与工件上、下平面间的垂直度误差。仅用于加工要求不高或悬臂较短的情况。2两端支撑方式装夹 如图6.4所示是两端支撑方式装夹工件,这种方式装夹方便、稳定,定位精度高,但不适于装夹较大的零件。3桥式支撑方式装夹 这种方式是在通用夹具上放置垫铁后再装夹工件,如图6.5所示。这种方式装夹方便,对

8、大、中、小型工件都能采用。图6.3 悬臂式装夹图6.4 两端支撑方式装夹图6.5 桥式去撑方式装夹4 板式支撑方式装夹 如图6.6所示是板式支撑方式装夹工件。根据常用的工件形状和尺寸,采用有通孔的支撑板装夹工件。这种方式装夹精度高,但通用性差。 2、工件的调整采用以上方式装夹工件,还必须配合找正法进行调整,方能使工件的定位基准面分别与机床的工作台面和工作台的进给方向x、y保持平行,以保证所切割的表面与基准面之间的相对位置精度。常用的找正方法有:1用百分表找正 如图6.7所示,用磁力表架将百分表固定在丝架或其它位置上,百分表的测量头与工件基面接触,往复移动工作台,按百分表指示值调整工件的位置,直

9、至百分表指针的偏摆围达到所要求的数值。找正应在相互垂直的三个方向上进行。2划线法找正 工件的切割图形与定位基准之间的相互位置精度要求不高时,可采用划线法找正,如图6.8所示。利用固定在丝架上的划针对准工件上划出的基准线,往复移动工作台,目测划针、基准间的偏离情况,将工件调整到正确位置。图6.6 板式支撑方式装夹图6.7 用百分表找正图6 .8划线法找正6.3.3电极丝的选择和调整1、电极丝的选择 电极丝应具有良好的导电性和抗电蚀性,抗拉强度高、材质均匀。常用电极丝有钼丝、钨丝、黄铜丝和包芯丝等。钨丝抗拉强度高,直径在围,一般用于各种窄缝的精加工,但价格昂贵。黄铜丝适合于慢速加工,加工表面粗糙度

10、和平直度较好,蚀屑附着少,但抗拉强度差,损耗大,直径在0.10.3mm围,一般用于慢速单向走丝加工。钼丝抗拉强度高,适于快速走丝加工,所以我国快速走丝机床大都选用钼丝作电极丝,直径在0.080.2mm围。电极丝直径的选择应根据切缝宽窄、工件厚度和拐角尺寸大小来选择。若加工带尖角、窄缝的小型模具宜选用较细的电极丝;若加工大厚度工件或大电流切割时应选较粗的电极丝。电极丝的主要类型、规格如下:钼丝直径:0.080.2mm ;钨丝直径: 0.030.1mm ;黄铜丝直径:0.10.3mm ;包芯丝直径:0.10.3mm 。2、穿丝孔和电极丝切入位置的选择穿丝孔是电极丝相对工件运动的起点,同时也是程序执

11、行的起点,一般选在工件上的基准点处。为缩短开始切割时的切入长度,穿丝孔也可选在距离型孔边缘25mm处,如图6.9a所示。加工凸模时,为减小变形,电极丝切割时的运动轨迹与边缘的距离应大于5mm,如图6.9b所示。a凹模b凸模图6.9 切入位置的选择3、电极丝位置的调整线切割加工之前,应将电极丝调整到切割的起始坐标位置上,其调整方法有以下几种: 1目测法对于加工要求较低的工件,在确定电极丝与工件基准间的相对位置时,可以直接利用目测或借助28倍的放大镜来进行观察。图6.10是利用穿丝处划出的十字基准线,分别沿划线方向观察电极丝与基准线的相对位置,根据两者的偏离情况移动工作台,当电极丝中心分别与纵横方

12、向基准线重合时,工作台纵、横方向上的读数就确定了电极丝中心的位置。图6.10目测法调整电极丝位置2火花法如图6.11所示,移动工作台使工件的基准面逐渐靠近电极丝,在出现火花的瞬时,记下工作台的相应坐标值,再根据放电间隙推算电极丝中心的坐标。此法简单易行,但往往因电极丝靠近基准面时产生的放电间隙,与正常切割条件下的放电间隙不完全相同而产生误差。 图6.11火花法调整电极丝位置图6.12 自动找中心3自动找中心所谓自动找中心,就是让电极丝在工件孔的中心自动定位。此法是根据线电极与工件的短路信号,来确定电极丝的中心位置。数控功能较强的线切割机床常用这种方法。如图6.12所示,首先让线电极在X轴方向移

13、动至与孔壁接触使用半程移动指令G82,则此时当前点X座标为X1,接着线电极往反方向移动与孔壁接触,此时当前点X座标为X2,然后系统自动计算X方向中点座标X0X0=/2,并使线电极到达X方向中点X0;接着在Y轴方向进行上述过程,线电极到达Y方向中点座标Y0Y0=/2。这样经过几次重复就可找到孔的中心位置,如图6.11所示。当精度达到所要求的允许值之后,就确定了孔的中心。6.3.4工艺参数的选择1、脉冲参数的选择 线切割加工一般都采用晶体管高频脉冲电源,用单个脉冲能量小、脉宽窄、频率高的脉冲参数进行正极性加工。加工时,可改变的脉冲参数主要有电流峰值、脉冲宽度、脉冲间隔、空载电压、放电电流。要求获得

14、较好的表面粗糙度时,所选用的电参数要小;若要求获得较高的切割速度,脉冲参数要选大一些,但加工电流的增大受排屑条件及电极丝截面积的限制,过大的电流易引起断丝,快速走丝线切割加工脉冲参数的选择见表6.1。慢速走丝线切割加工脉冲参数的选择见表6.2。表6.1快速走丝线切割加工脉冲参数的选择应用脉冲宽度ti/mS 电流峰值Ie/A 脉冲间隔t0/mS 空载电压/V快速切割或加大厚度工件Ra2.5mm 2040大于12为实现稳定加工,一般选择t0/ti=34以上一般为7090半精加工Ra=1.252.5mm 620612精加工Ra1.25mm 264.8以下表6.2慢速走丝线切割加工脉冲参数的选择工件材

15、料 WC 加工液电导率 10104电极丝直径0.2mm加工液压力第一次切割12Kg/cm2电极丝力 0.2A 第二次切割12 Kg/cm2电极丝速度 6-10 加工液流量上/下56l/min上/下12l/min工件厚度mm 加工条件编号偏移量编号电压V 电流A速度mm/min 20 1st C423H175 32 7.0 2.02.6 2nd C722 H125 60 1.0 7.08.0 3rd C752 H115 65 0.5 9.010.0 4th C782 H110 60 0.3 9.010.0 30 1st C433 H174 32 7.2 1.51.8 2nd C722 H124

16、60 1.0 6.07.0 3 rd C752H114 60 0.7 9.010.0 4th C782 H109 60 0.3 9.010.0 40 1st C433 H178 34 7.5 1.21.5 2nd C723 H128 60 1.5 5.06.0 3rd C753 H113 65 1.1 9.010.0 4th C783 H108 30 0.7 9.010.0 50 1st C453 H17835 7.0 0.91.1 2nd C723 H128 58 1.5 4.050. 3rd C753 H113 42 1.3 6.07.0 4th C783 H108 30 0.7 9.01

17、0.0 60 1st C463 H179 35 7 .0 0.80.9 2nd C724 H129 58 1.5 4.05.0 3rd C754 H114 42 1.3 6.07.0 4th C784 H109 30 0.7 9.0 10.0 70 1st C473 H185 33 6.8 0.60.8 2nd C724 H135 55 1.5 3.54.5 3rd C754 H115 35 1.5 4.05.0 4th C784 H110 30 1.0 7.08.0 80 1st C483 H185 33 6.5 0.50.6 2nd C725 H135 55 1.5 3.54.5 3rd

18、C755 H115 35 1.5 4.05.0 4th C785 H110 30 1.0 7.08.0 90 1st C493 H185 34 6.5 0.50.6 2nd C725 H135 52 1.5 3.04.0 3rd C755 H115 30 1.5 3.54.5 4th C785 H110 30 1.5 7.08.0 100 1st C493 H185 34 6.3 0.40.52nd C725 H135 52 1.5 3.04.0 3rd C755 H115 30 1.5 3.04.0 4th C785 H110 30 1.0 7.08.0 2、工艺尺寸的确定丝切割加工时,为了

19、获得所要求的加工尺寸,电极丝和加工图形之间必须保持一定的距离,如图6.12所示。图中双点划线表示电极丝中心的轨迹,实线表示型孔或凸模轮廓。编程时首先要求出电极丝中心轨迹与加工图形之间的垂直距离R间隙补偿距离,并将电极丝中心轨迹分割成单一的直线或圆弧段,求出各线段的交点坐标后,逐步进行编程。具体步骤如下:1设置加工坐标系根据工件的装夹情况和切割方向,确定加工坐标系。为简化计算,应尽量选取图形的对称轴线为坐标轴。2补偿计算 a b按选定的电极丝半径r,放电间隙和凸、凹模的单面配合间隙Z2,则加工凹模的补偿距离R1r,如图6.13a所示。加工凸模的补偿距离R2rZ2,如图6.13b所示。3将电极丝中

20、心轨迹分割成平滑的直线和单一的圆弧线,按型孔或凸模的平均尺寸计算出各线段交点的坐标值。 图6.13 3、工作液的选配工作液对切割速度、表面粗糙度、加工精度等都有较大影响,加工时必须正确选配。常用的工作液主要有乳化液和去离子水。1慢速走丝线切割加工,目前普遍使用去离子水。为了提高切割速度,在加工时还要加进有利于提高切割速度的导电液,以增加工作液的电阻率。加工淬火钢,使电阻率在2104.cm左右;加工硬质合金电阻率在30104.cm左右.2对于快速走丝线切割加工,目前最常用的是乳化液. 乳化液是由乳化油和工作介质配制而成的。工作介质可用自来水,也可用蒸馏水、高纯水和磁化水。6.4 数控电火花线切割

21、机床的基本编程方法要使数控电火花线切割机床按照预定的要求,自动完成切割加工,就应把被加工零件的切割顺序、切割方向、切割尺寸等一系列加工信息,按数控系统要求的格式编制成加工程序,以实现加工。数控电火花线切割机床的编程,主要采用以下三种格式编写:3B格式编制程序、ISO代码编制程序、计算机自动编制程序。6.4.1 3B格式编制程序目前,我国数控线切割机床常用3B程序格式编程,其格式如表6.3所示。表6.3无间隙补偿的程序格式三B型BXBYBJGZ分隔符号X坐标值分隔符号Y坐标值分隔符号计数长度计数方向加工指令1、分隔符号 B 因为X、Y、J均为数字,用分隔符号B将其隔开,以免混淆。2、坐标值X、Y

22、 一般规定只输入坐标的绝对值,其单位为m,m以下应四舍五入。对于圆弧,坐标原点移至圆心,X、Y为圆弧起点的坐标值。对于直线斜线,坐标原点移至直线起点,X、Y为终点坐标值。允许将X和Y的值按相同的比例放大或缩小。对于平行于X轴或Y轴的直线,即当X或Y为零时,X或Y值均可不写,但分隔符号必须保留。图6.14 斜线的计数方向图6.15 圆弧的计数方向3、计数方向G 选取X方向进给总长度进行计数,称为计X,用Gx表示;选取Y方向进给总长度进行计数,称为计Y,用Gy表示。1加工直线 可按图6.14选取:|Ye|Xe|时,取Gy; |Xe|Ye|时,取Gx;|Xe|=|Ye|时,取Gx或Gy均可。2对于圆

23、弧,当圆弧终点坐标在图6.15所示的各个区域时,若:|Xe|Ye|时,取Gy;|Ye|Xe|时,取Gx;|Xe|=|Ye|时,取Gx或Gy均可。4、计数长度J 计数长度是指被加工图形在计数方向上的投影长度即绝对值的总和,以m为单位。例1,加工图6.16所示斜线OA,其终点为AXe,Ye,且YeXe,试确定G和J。因为|Ye|Xe|,OA斜线与X轴夹角大于45时,计数方向取Gy,斜线OA在Y轴上的投影长度为Ye,故J=Ye。例2,加工图6.17所示圆弧,加工起点A在第四象限,终点B在第一象限,试确定G和J。因为加工终点靠近Y轴,|Ye|Xe|,计数方向取Gx; 计数长度为各象限中的圆弧段在X轴上

24、投影长度的总和,即J=JX1+JX2。例3,加工图6.18所示圆弧,加工终点B,试确定G和J。因加工终点B靠近X轴,|Xe|Ye|,故计数方向取Gy,J为各象限的圆弧段在Y轴上投影长度的总和,即J=Jy1+Jy2+Jy3。图6.16 例1斜线的G和J图6.17 例2圆弧的G和J图6.18 例3圆弧的G和J5、加工指令Z 加工指令Z是用来表达被加工图形的形状、所在象限和加工方向等信息的。控制系统根据这些指令,正确选择偏差公式,进行偏差计算,控制工作台的进给方向,从而实现机床的自动化加工。加工指令共12种,如图6.19所示。a直线加工指令b坐标轴上直线加工指令c顺时针圆弧指令d逆时针圆弧指令图6.

25、19 加工指令 位于四个象限中的直线段称为斜线。加工斜线的加工指令分别用L1、L2、L3、L4表示,如图6.19a所示。与坐标轴相重合的直线,根据进给方向,其加工指令可按图6.19b选取。加工圆弧时,若被加工圆弧的加工起点分别在坐标系的四个象限中,并按顺时针插补,如图6.19c所示,加工指令分别用SR1、SR2、SR3、SR4表示;按逆时针方向插补时,分别用NR1、NR2、NR3、NR4表示,如图6.19d所示 。如加工起点刚好在坐标轴上,其指令可选相邻两象限中的任何一个。6、应用举例例1,加工图6.20所示斜线OA,终点A的坐标为Xe=17mm,Ye=5mm,写出加工程序。其程序为:B170

26、00 B5000 B017000GxL1例2,加工图6.21所示直线,其长度为21.5mm,写出其程序。相应的程序为: BBB021500GyL2例3,加工如图6.22所示圆弧,加工起点的坐标为A,试编制程序。其程序为: B5000 BB010000GySR2图6.20 加工斜线图6.21 加工与轴正方向重合的直线图6.22加工半圆弧例4,加工如图6.23所示的1/4圆弧,加工起点A0.707,0.707,终点为 B,试编制程序。相应的程序为: B707 B707 B001414GxNR1由于终点恰好在45线上,故也可取Gy,则B707 B707 B000586GyNR1例5,加工图6.24所

27、示圆弧,加工起点为A-2,9,终点为B9,-2,编制加工程序。圆弧半径:R=m =9220m 计数长度:JYAC=9000mJYCD=9220mJYDB=R-2000m =7200m则JY= JYAC+ JYCD+ JYDB=9000+9220+7220m =25440m其程序为:B2000 B9000 B025440GyNR2图6.23加0工1/4圆弧图6.24 加工圆弧段6.4.2ISO代码数控程序编制我国快走丝数控电火花切割机床常用的ISO代码指令,与国际上使用的标准基本一致。常用指令见表6.4。表6.4ISO代码运动指令坐标方式指令坐标系指令补偿指令M代码镜像指令锥度指令坐标指令其他指

28、令1、运动指令图6.25快速定位图6.26直线插补1G00 快速定位指令 在线切割机床不放电的情况下,使指定的某轴以快速移动到指定位置。编程格式:G00 X Y例如,G00 X60000 Y80000,如图6.25所示。2G01 直线插补指令 编程格式:G01 X Y U V用于线切割机床在各个坐标平面加工任意斜率的直线轮廓和用直线逼近曲线轮廓。例如:G92 X40000 Y20000G01 X80000 Y60000,如图6.26所示。3G02、G03 圆弧插补指令G02-顺时针加工圆弧的插补指令。G03-逆时针加工圆弧的插补指令。编程格式:G02 X Y I J或G03 X Y I J式中

29、:X、Y-表示圆弧终点坐标。I、J-表示圆心坐标,是圆心相对圆弧起点的增量值,I是X方向坐标值,J是Y方向坐标值,应用例如图6.27所示:加工程序为G92 X10000 Y10000G02 X30000 Y30000 I20000 J0G03 X45000 Y15000 I15000 J0图6.27圆弧插补2、坐标方式指令G90为绝对坐标指令。该指令表示程序段中的编程尺寸是按绝对坐标给定的。G91为增量坐标指令。该指令表示程序段中的编程尺寸是按增量坐标给定的,即坐标值均以前一个坐标作为起点来计算下一点的位置值。3、坐标系指令表6.5坐标系指令G92 加工坐标系设置指令G54加工坐标系1G55加

30、工坐标系2G56加工坐标系3G57加工坐标系4G58加工坐标系5G59加工坐标系6常用G92加工坐标系设置指令。图6.28插补例编程格式:G92X Y例如,加工图6.28所示零件电极丝直径与放电间隙忽略不计。1用G90编程P1 /程序名N01 G92 X0 Y0 /确定加工程序起点,设置加工坐标系N02 G01 X10000 Y0 N03 G01 X10000 Y20000 N04 G02 X40000 Y20000 I15000 J0N05 G01 X40000 Y0N06 G01 X0 Y0N07 M02 /程序结束2用G91编程:P2 N01 G92 X0 Y0NO2 G91 /表示以后

31、的坐标值均为增量坐标NO3 G01 X10000 Y0N04 G01 X0 Y20000N05 G02 X30000 Y0 I15000 J0 N06 G01 X0 Y-20000N07 G01 X-40000 Y0N08 M024、补偿指令表6.6补偿指令G40取消间隙补偿G41左偏间隙补偿,D表示偏移量G42右偏间隙补偿,D表示偏移量G40、G41、G42 为间隙补偿指令。G41-左偏间隙补偿指令。编程格式: G41 D式中:D-表示偏移量补偿距离,确定方法与半径补偿方法相同,见图6.29a和图6.30a。一般数控线切割机床偏移量 R在00.5mm之间。G42-右偏补偿指令。编程格式: G

32、42 D式中:D-表示偏移量补偿距离,确定方法与半径补偿方法相同,见图6.29b和图6.30b。一般数控线切割机床偏移量 R在00.5mm之间。G40-取消间隙补偿指令。编程格式: G40 单列一行a G41加工b G42加工图6.29 凸模加工间隙补偿指令的确定a G41加工b G42加工图6.30 凹模加工间隙补偿指令的确定5、 M代码M 为系统辅助功能指令,常用M功能指令见表6.7。表6.7 M代码M00程序暂停M02程序结束M05接触感知解除M96主程序调用子程序M97主程序调用子程序结束6、镜像指令常用镜像功能指令见表6.8,详情参见机床说明书。表6.8镜像指令G05X轴镜像G06Y

33、轴镜像G07X、Y轴交换G08X轴镜像,Y轴镜像G09X轴镜像,X、Y轴交换G10Y轴镜像,X、Y轴交换G11Y轴镜像,X轴镜像,X、Y轴交换G12消除镜像7、锥度指令 常用锥度功能指令见表6.9,详情参见机床说明书。表6.9锥度指令G50消除锥度G51锥度左偏, A为角度值G52锥度右偏, A为角度值8、坐标指令 常用坐标指令见表6.10,详情参见机床说明书。表6.10 坐标指令W下导轮到工作台面高度H工件厚度S工作台面到上导轮高度6.5 计算机自动编制程序SCAM系统是数控电火花线切割机床常用的自动编程系统,下面以SCAM系统为例,说明自动编程的方法。SCAM的进入:在CNC主画面下按F8

34、键,进入SCAM自动编程系统,屏幕显示如图6.31:图6.31 SCAM系统屏幕6.5.1CAD绘图功能在SCAM主菜单画面下按F1功能键,即进入CAD绘图功能,便可绘制零件图,并可把该零件图转换成加工路径状态指定穿丝点,切入点,切割方向等。如图6.32所示。图6.32 CAD屏幕在CAD下拉菜单中,选取线切割功能即会出现包括补偿路径等。1、补偿即对线切割轨迹进行丝径和间隙补偿。当生成3B格式的代码时,须对切割的轨迹进行补偿;当生成ISO格式的代码时,可以用G41/G42来进行补偿,也可在此进行补偿。选取线切割下的补偿项,在屏幕的底部会出现如下的提示:补偿值=这时要求输入补偿值,按回车键后,屏

35、幕出现提示;请选择图形:这时,用鼠标在屏幕上定两点形成一个窗口把要进行补偿的图形全部框起来。接着屏幕又出现提示:补偿方向点这时只要用鼠标在所要切割图形的外部或部选取一点即可,当切割凸模时补偿方向点应在图形的外部,切割凹模时补偿方向点应在图形的部。2、路径对切割图形进行路径指定。选取线切割下的路径项,在屏幕的底部会出现如下的提示:请用鼠标或键盘指定穿丝点:要求输入一个切割的始点,即穿丝点,可以从键盘上输入点的坐标。输入起始点后,屏幕下接着出现:请用鼠标或键盘指定切入点:这时要求输入从穿丝点开始切割到达图形上的一点,输入完后在屏幕底部出现:请用鼠标或键盘指定切割方向切割方向点要定在切入边上。6.5

36、.2 CAM系统参数在SCAM主菜单画面下按F2键即进入CAM画面。如图6.33所示。图6.33 CAM画面CAM画面的参数分成三栏:图形文件选择、基本参数设定、放电条件设定。1、图形文件选择图形文件栏显示当前目录下所有的图形文件名。可以通过、光标键选择要生成加工程序的图形文件,然后按回车键即可,这时光标自动移到参数设定栏。2、基本参数设定偏置方向-指补偿方向,有左补偿和右补偿。通过、键移动光标,用空格键进行改变。切割次数-指要切割的次数,选择1-6之间的数字输入即可。 暂停量-多次切割时为防止工件脱落,需要留一定量不切,最后一次再切除,同时程序在此处做一暂停,暂留量的设定值为0 - 999.

37、000mm过切量-为避免工件表面留下一凸痕,在最后一次加工时应该过切。脱离长度-多次切割时,为了改变加工条件和补偿值,需要离开轨迹一段距离,这段距离称之为脱离长度。锥度角-进行锥度切割时,丝的倾斜方向。后处理文件-通过不同的后处理文件生成不同控制系统所能接收的NC代码。后处理文件是一个ASII文件,扩展名为PST。3、放电条件设定用、键把光标移到放电条件设定栏。对加工条件和偏置量进行设定,加工条件的设定围为C000 - C999,偏置量的设定围为H000 - H999。6.5.3 CAM的三个F功能CAD主画面有如下三个F功能1、F1绘图当选择图形文件、设定参数完成后,按F1即进入生成NC代码

38、画面。如图6.34所示。图6.34 生成NC代码画面在此画面图形显示区中,表示穿丝孔的位置,X表示切入点,表示切割方向。此时屏幕上功能键的含义如下:F1反向-即改变切割方向,若当前为顺时针方向,按F1后变为逆时针方向。F2均布-即把一个图形按给定的角度和个数分布在圆周上。按下F2后,出现提示输入旋转角度旋转角度以度为单位,它是与X轴正向的夹角,逆时针方向为正,顺时针方向为负,输完旋转角度后,按回车键出现画面,这时提示输入旋转个数输完旋转个数后,按回车键均布图形。F3 ISO-即生成ISO格式的NC代码F4 3B-即生成3B格式的NC代码F9-存盘F10-返回到上一CAM画面2、F2删除指删除扩

39、展名为DXF的图形文件。3、F3穿孔当需要用穿孔纸带存储程序时,F3把生成的3B格式代码送到穿孔机进行穿孔输出。6.6 数控电火花线切割加工综合应用图6.35 凸凹模图6.36凸凹模编程示意图编制加工图6.35所示凸凹模图示尺寸是根据刃口尺寸公差及凸凹模配合间隙计算出的平均尺寸的数控线切割程序。电极丝直径为0.1mm的钼丝,单面放电间隙为0.01mm。下面主要就工艺计算和程序编制进行讲述。1、确定计算坐标系 由于图形上、下对称,孔的圆心在图形对称轴上,圆心为坐标原点如图6.36。因为图形对称于X轴,所以只需求出X轴上半部或下半部钼丝中心轨迹上各段的交点坐标值,从而使计算过程简化。2、确定补偿距

40、离 补偿距离为:R=mm=0.06mm钼丝中心轨迹,如图6.35中双点划线所示。3、计算交点坐标 将电极丝中心点轨迹划分成单一的直线或圆弧段。求E点的坐标值:因两圆弧的切点必定在两圆弧的连心线OO1上。直线OO1的方程为Y=X。故可求得E点的坐标值X、Y为X=-1.570mm Y=-1.493mm其余各点坐标可直接从图形中求得到,见表6.11。切割型孔时电极丝中心至圆心O的距离半径为R=1.1-0.06mm=1.04mm表6.11凸凹模轨迹图形各段交点及圆心坐标交点XY交点XY圆心XYB-3.74-2.11G-30.81O1-3-2.75C-3.74-0.81H-30.81O2-3-2.75D

41、-3-0.81I-3.742.11E-1.57-1.4393K-6.962.114、编写程序单 切割凸凹模时,不仅要切割外表面,而且还要切割表面,因此要在凸凹模型孔的中心O处钻穿丝孔。先切割型孔,然后再按BCDEFGHIKAB的顺序切割。13B格式切割程序单见表6.12所示。表6.12凸凹模线切割程序序号B X B Y B J G Z 说明1 B B B 001040 Gx L3 穿丝切割2 B 1040 B B 004160 Gy SR2 3 B B B 001040 Gx L1 4 D 拆卸钼丝5 B B B 013000 Gy L4 空走6 B B B 003740 Gx L3 空走7

42、D 重新装上钼丝8 B B B 012190 Gy L2 切入并加工BC段9 B B B 000740 Gx L1 10 B B 1940 B 000629 Gy SR1 11 B 1570 B 1439 B 005641 Gy NR3 12 B 1430 B 1311 B 001430 Gx SR4 13 B B B 000740 Gx L3 14 B B B 001300 Gy L2 15 B B B 003220 Gx L3 16 B B B 004220 Gy L4 17 B B B 003220 Gx L1 18 B B B 008000 Gy L4 退出19 D 加工结束2ISO格

43、式切割程序单如下:H000=+00000000 H001=+00000110;H005=+00000000;T84 T86 G54 G90 G92X+0Y+0U+0V+0;C007;G01X+100Y+0;G04X0.0+H005;G41H000;C007;G41H000;G01X+1100Y+0;G04X0.0+H005;G41H001;G03X-1100Y+0I-1100J+0;G04X0.0+H005;X+1100Y+0I+1100J+0;G04X0.0+H005;G40H000G01X+100Y+0;M00; /取废料C007;G01X+0Y+0;G04X0.0+H005;T85 T8

44、7;M00; /拆丝M05G00X-3000; /空走M05G00Y-2750;M00; /穿丝H000=+00000000 H001=+00000110;H005=+00000000;T84 T86 G54 G90 G92X-2500Y-2000U+0V+0;C007;G01X-2801Y-2012;G04X0.0+H005;G41H000;C007;G41H000;G01X-3800Y-2050;G04X0.0+H005;G41H001;X-3800Y-750;G04X0.0+H005;X-3000Y-750;G04X0.0+H005;G02X-1526Y-1399I+0J-2000;G0

45、4X0.0+H005;G03X-1526Y+1399I+1526J+1399;G04X0.0+H005;G02X-3000Y+750I-1474J+1351;G04X0.0+H005;G01X-3800Y+750;G04X0.0+H005;X-3800Y+2050;G04X0.0+H005;X-6900Y+2050;G04X0.0+H005;X-6900Y-2050;G04X0.0+H005;X-3800Y-2050;G04X0.0+H005;G40H000G01X-2801Y-2012;M00;C007;G01X-2500Y-2000;G04X0.0+H005;T85 T87 M02; /程

46、序结束; /切割总长本章提示:由于电火花线切割的加工原理与切削加工原理不同,因而数控电火花线切割的加工程序编制有其独特之处。虽然程序编制主要涉及二轴坐标,但编程时要充分考虑控制线切割加工的各种工艺参数电参数、切割速度、工件装夹等,这些参数的选择需在生产实践中不断积累经验。典型零件的编程、加工过程可参见教材所附学习光盘。练习与思考一、填空题1、线切割加工中常用的电极丝有,。其中和应用快速走丝线切割中,而应用慢速走丝线切割。2 、线切割加工时,工件的装夹方式有装夹,装夹,装夹,装夹。二、判断题1、 脉冲宽度及脉冲能量越大,则放电间隙越小。 2、目前线切割加工时应用较普遍的工作液是煤油。三、选择题1

47、、电火花线切割加工的特点有: 、不必考虑电极损耗;、不能加工精密细小,形状复杂的工件;、不需要制造电极;、不能加工盲孔类和阶梯型面类工件。2、电火花线切割加工的对象有: 、任何硬度,高熔点包括经热处理的钢和合金; 、成形刀,样板;、阶梯孔,阶梯轴; 、塑料模中的型腔。3、对于线切割加工,下列说确的有: 、线切割加工圆弧时,其运动轨迹是折线;、线切割加工斜线时,其运动轨迹是斜线;、加工斜线时,取加工的终点为编程坐标系的原点;、加工圆弧时,取圆心为编程坐标系的原点。4、线切割加工数控程序编制时,下列计数方向的说确的有: 、斜线终点坐标Xe, Ye当 |Ye| |Xe| 时,计数方向取GY ;B、

48、斜线终点坐标Xe, Ye当 |Xe|Ye| 时,计数方向取GY;、 圆弧终点坐标Xe, Ye当 |Xe|Ye| 时,计数方向取Y;D、 圆弧终点坐标Xe, Ye当 |Xe|Ye| 时,计数方向取Y。5、线切割加工编程时,计数长度应 、以m为单位;、以mm为单位;、写足四为数;、写足五为数; 、写足六位数;6、加工斜线OA,设起点在切割坐标原点,终点的坐标为Xemm,Yemm,其加工程序为A、 B17B5B17GxLl B、 B17000B5000B017000 GxLl C、 B17000B5000B017000 GyLl D、 B17000B5000B005000 GyLl E、 B17B5

49、B017000 GxLl 7、加工半圆,切割方向从到,起点坐标,终点坐标,其加工程序为、5000BB010000GxSR2 B、 B5000BB10000 GySR2C、 B5000BB01000GySR2 D、 BB5000B01000 GySR2 E、 B5BB010000 Gy SR2四、编程题1、 若要加工如图6.37所示斜线段,终点A的坐标为 Xe =14mm, Ye=5mm , 分别用3B和ISO格式编制其线切割程序。2、 加工如图6.38所示与正Y轴重合的直线线段,长度为22.4mm。分别用3B和ISO格式编制其线切割程序。3、 加工如图6.39所示圆弧,A 为此逆圆弧的起点,B 为终点。分别用3B和ISO格式编制线切割程序。图6.37 习题1 图6.38 习题2 图6.39 习题34、利用ISO格式编制如图6.40所示凹模的线切割程序,电极丝为0.2的钼丝,单边放电间隙为0.01mm。图6.40 习题429 / 29

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 装配图网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。